2026年2月2日,特斯拉首席执行官通过社交平台宣布,公司已实现干法电极工艺的规模化生产,并称这是锂电池生产技术“极其困难”的重大突破。特斯拉官方进一步指出,该技术可大幅降低成本、能耗和工厂复杂性,同时实现指数级扩产能力。这一突破不仅标志着电池制造从湿法工艺向干法工艺的范式转移,更被视为全固态电池从实验室走向产业化的关键一步。在全球新能源竞争白热化的背景下,干法电极技术的规模化落地,可能重塑整个动力电池产业链的竞争格局。

01 技术革新:干法电极如何重构电池制造逻辑

干法电极是一种颠覆传统湿法工艺的电池生产技术。传统湿法工艺需使用有机溶剂将正负极材料调成浆料,经过涂布、烘干、溶剂回收等多道工序,存在能耗高、环保风险大、流程复杂等痛点。而干法电极彻底摒弃溶剂环节,直接通过干粉材料和特殊粘结剂实现电极成型,大幅简化生产流程。

该技术的核心优势在于精准契合了电池产业升级的需求。据行业分析,干法电极可使生产能耗降低30%以上,工厂占地面积减少50%,单GWh产线投资下降20%-30%。更重要的是,其无溶剂特性完美适配全固态电池技术,避免了湿法工艺中溶剂与固态电解质的副反应问题。此外,干法电极还能提升电极压实密度和能量密度,延长电池循环寿命,为下一代电池技术量产铺平道路。

02 特斯拉突破:七年布局与全链条整合

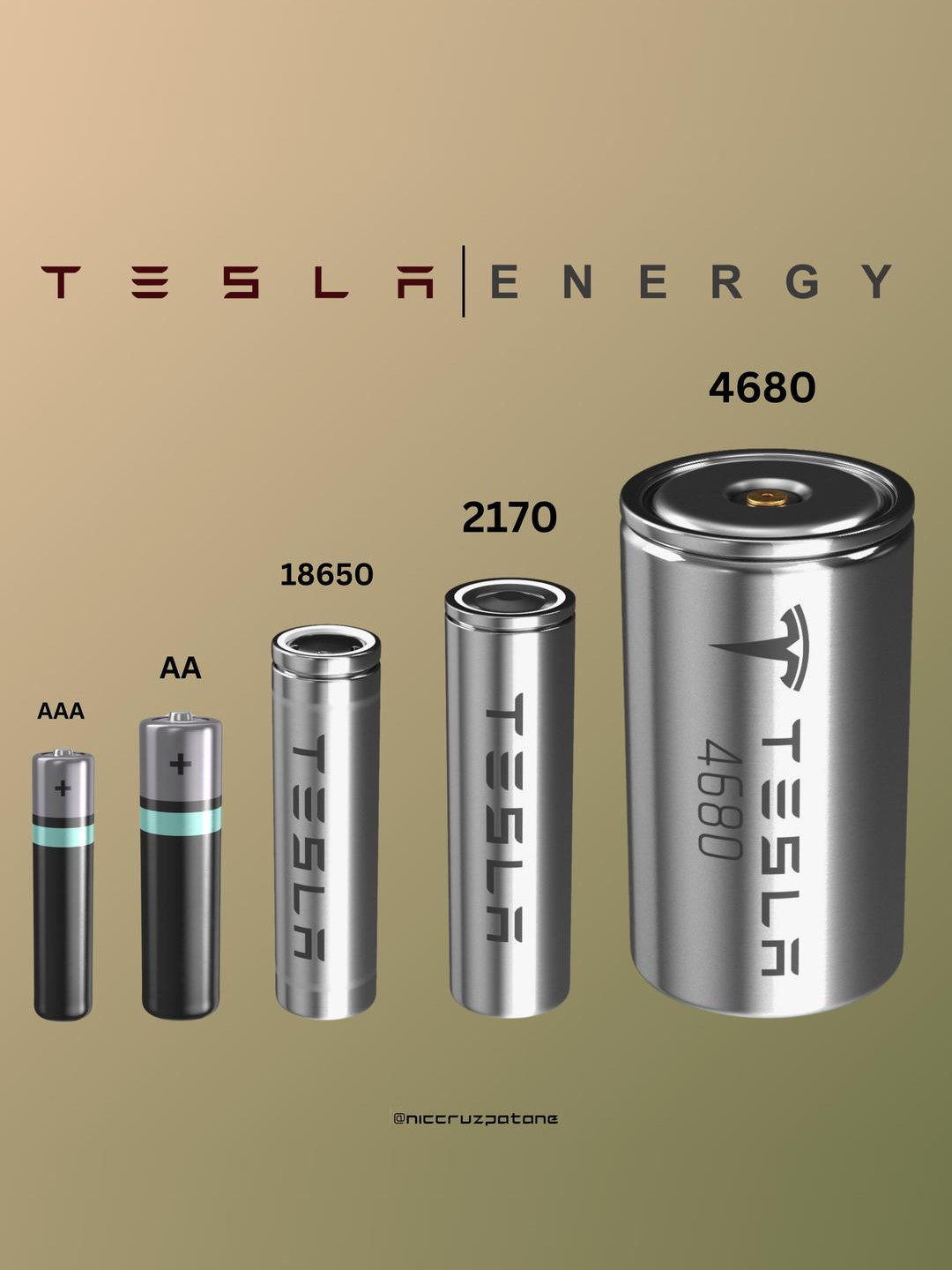

特斯拉的干法电极突破并非偶然,而是长达七年的战略布局结果。2019年,特斯拉通过收购Maxwell公司获得干法电极核心专利;2024年,公司明确将干法工艺应用于4680电池研发,并设定2026年量产目标;2026年2月,德州超级工厂最终实现规模化稳定生产。

这一过程中,特斯拉累计投入超20亿美元,攻克了粘结剂适配、辊压精度和工艺一致性三大行业难题。其突破不仅体现在技术层面,更在于实现了干法电极与4680大圆柱电池、CTC底盘技术的全链条整合。这种技术协同使特斯拉在电池能量密度、成本控制和产能扩张方面形成显著优势,为全固态电池的上车应用奠定基础。

03 产业挑战:规模化落地的三大壁垒

尽管干法电极技术前景广阔,但其规模化落地仍面临严峻挑战。目前,全球范围内除特斯拉外,尚未有企业宣布实现干法电极的规模化量产,国内企业多处于中试验证阶段。

行业公认的产业化壁垒主要包括三方面:首先是粘结剂适配问题。干法核心粘结剂PTFE在石墨负极低电位环境下易分解,影响电池循环寿命,负极干法技术仍未完全突破。其次是设备精度要求极高。干法工艺所需辊压设备的压力精度需达到±0.1MPa,是传统设备的5倍以上,且设备成本高昂。第三是工艺控制难度大。干粉混合均匀性、极片成型稳定性等环节要求微米级精度控制,良率提升至99%以上才能满足量产需求。

04 国内应对:技术追赶与产业链协同

面对特斯拉的技术领先,国内电池产业链正从材料、设备和产线三个维度加速追赶。在材料领域,多家企业致力于开发新型粘结剂和专用正负极材料,以解决PTFE的兼容性问题。设备方面,国内企业已实现重要突破,例如纳米级精度辊压设备的批量交付,显著提升了硫化物极片的生产良率。

产线建设也取得进展。部分企业建成干法电极中试线,良率逐步提升至90%以上,并计划在2026年实现车型搭载应用。更重要的是,国内正在形成“材料-设备-电池-车企”的协同创新机制,通过产业链联动加速技术迭代和产能落地。

虽然与特斯拉的规模化量产仍有差距,但国内企业在单点技术上已显现竞争力。未来需通过工程化优化和商业模式创新,缩短从技术突破到产业应用的周期。

特斯拉干法电极的量产突破,既是技术进步的里程碑,也是全球电池产业竞争升级的信号。对于中国电池行业而言,这既是警示也是机遇。短期看,技术差距带来压力;长期看,完整的产业链基础和市场需求为追赶提供空间。未来竞争的关键在于工程化能力、创新速度和产业链协同效率。干法电极的规模化竞赛,将深刻影响新能源产业的全球格局。