原以为纯电车取代燃油车只是时间问题,没想到半路杀出个程咬金!1月24日,广西玉柴公布搞出来了“飞轮增程”技术,这下直接把发动机和发电机整合成一个东西了。 前几年汽车和动力行业里,大家基本达成了一个共识:纯电动车取代燃油车那是迟早的事儿,从家用的小轿车到拉货的商用车,政策一个劲儿地往纯电这边倾斜,资本也像潮水一样涌进来,技术更新换代的速度那叫一个快。 充电桩到处都在建,电池续航里程也是一次次突破新高。那时候,增程式技术被大家当成是过渡方案,传统燃油动力更是被贴上了“夕阳产业”的标签。 所有人都觉得,新能源这条赛道最后肯定是纯电一家独大,其他的技术路线慢慢都得退出历史舞台。 可谁能想到啊,这看似一边倒、毫无悬念的替代大戏,半道上突然杀出来一个“搅局者”,它来自广西,就像古代故事里的“程咬金”一样,用一项能把增程逻辑彻底重新构建的技术,把行业原本定好的剧本撕得粉碎。 这事儿得从2026年1月24日说起,那天,玉柴集团在2026全球合作伙伴大会上,正式向全世界发布了玉柴飞轮增程系统(FRS)。 在玉柴飞轮增程系统出现之前,市面上不管是乘用车还是商用车的增程器,都是“发动机 + 发电机”这样两个独立的部件拼凑在一起,通过传动结构连接起来。 这就存在好多问题,像机械损耗大、占空间,还有发动机和发电机效率匹配不好等等,发动机高效运转的区间和发电机最佳发电的区间常常对不上,结果就是大部分情况下,发动机有力使不出,发电机发电效率也不高。 这也是大家一直吐槽传统增程技术“脱裤子放屁”,没啥实际用处的核心原因。 但是玉柴飞轮增程系统就不一样了,它直接用飞轮和发动机曲轴刚性同轴一体化的物理结构,把发动机和发电机彻底融合成了一个整体。 没有那些多余的传动连接件,也没有分体式带来的效率损耗,就好像把两个零件拧成了一个器官,这可不是简单的集成优化,新华网都说了,这是让商用动力从“电气拼接时代”一下子迈进了“物理同轴一体化时代”。 这项全球首创的技术,带来的提升可不是一点点,而是质的飞跃,根据玉柴官方公布,而且行业也验证过的数据,柴油飞轮增程系统最高发电效率能突破4.8kWh/L,综合节油率最高能达到50%。 它的功率覆盖范围特别广,从15kW到600kW都有,不管是小型客车,还是百吨级的重型矿卡,都能用,完全没有死角。 现在已经应用到了九大核心场景里,像长途物流、城市公交、矿山重载、农业装备等等,在新能源装载机领域,市场占有率都超过了96%,在矿用宽体车、大型收获机械这些细分市场也占据着绝对领先的位置。 而且它配套的都是解放、东风、徐工、三一、卡特彼勒这些国内外的主流品牌,这可不是只在实验室里摆着看的概念技术,而是已经大规模商用,非常成熟的技术了。 对于商用车来说,投资回报周期可是非常重要的,玉柴飞轮增程系统在这方面给出了一个让行业都震惊的答案,在重卡、矿运这些重载场景里,用户用上这个系统,1年以内就能回本。 有些工况下,运营成本甚至比同级别的纯电动车型还低,这就把纯电商用车“购车贵、充电慢、续航虚、出勤率低、电池更换成本高”这些全链条的痛点都给解决了。 其实啊,飞轮储能和增程结合,并不是玉柴凭空想出来的。早在2010年前后,标致、威廉姆斯这些品牌就把飞轮储能技术用到勒芒赛车上了。 它们利用飞轮高速旋转来回收制动能量,提升赛车在赛道上的爆发力,但是这种技术主要聚焦在高性能竞速上,成本特别高,寿命还短,根本没办法用在民用和商用场景里,最后因为造价太高、可靠性不行,就退出赛场了。 欧美那些商用车企业也尝试过柴油增程,不过一直停留在“分体式集成”的层面,根本解决不了发动机和发电机区间不匹配这个核心问题,要么效率提升有限,要么成本降不下来,很难大规模推广。 玉柴的厉害之处就在于,它没有跟着乘用车增程技术去内卷,而是盯上了商用车和非道路机械的刚需,通过结构创新,把行业里的顽疾给解决了。它和海外飞轮技术走的路线完全不一样,海外是“高性能小众路线”,玉柴飞轮增程走的是“高效率、低成本、全场景”的大众商用路线。 它把原本属于赛车的尖端储能逻辑,用到了物流车、工程车、农机这些民生和工业的核心场景里,这也是它能快速拿下96%装载机市场份额的关键原因。 再看看国内乘用车市场,2025年乘联会的数据显示,纯电车型在新能源市场里的占比已经突破了62%,增程式车型销量连续好几个月都在下滑,市场份额都跌到不足10%了,纯电取代燃油车和传统增程车的趋势越来越明显。

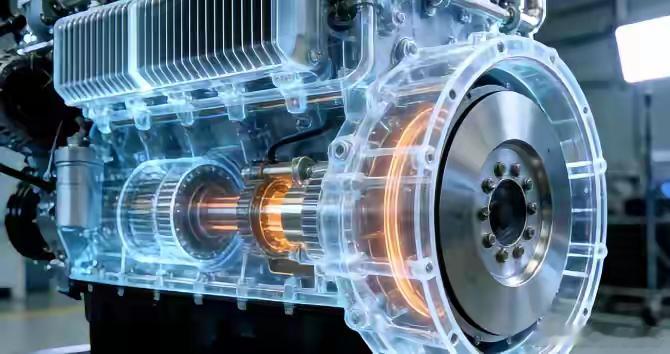

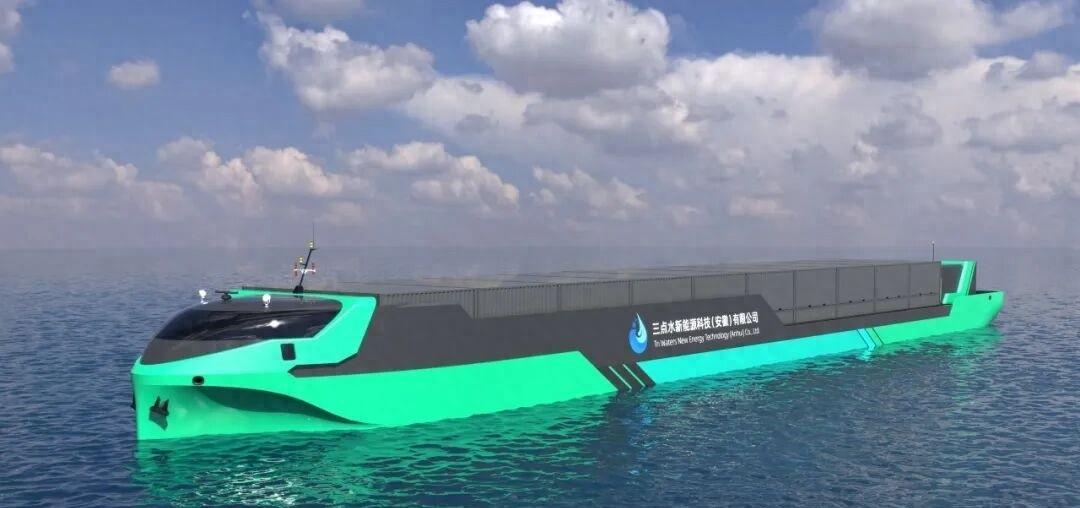

评论列表