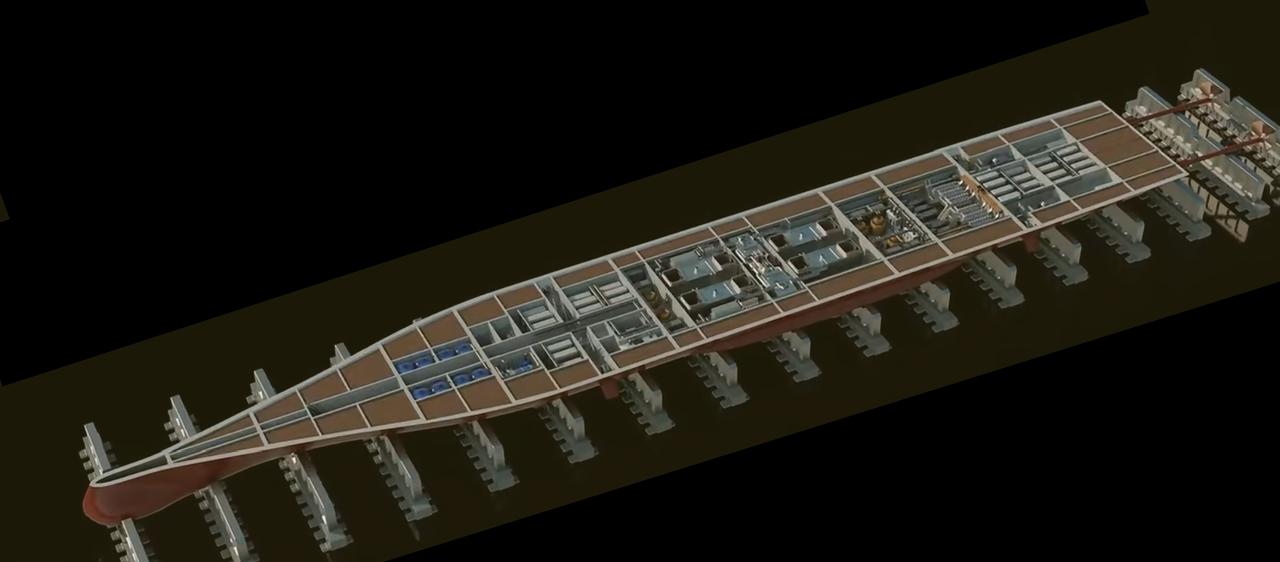

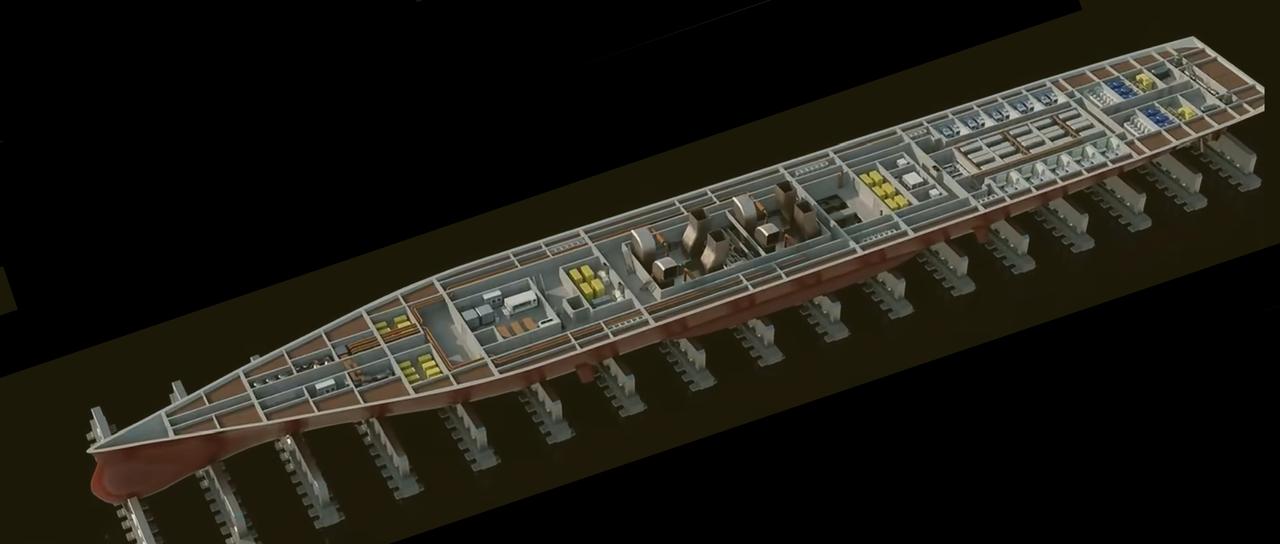

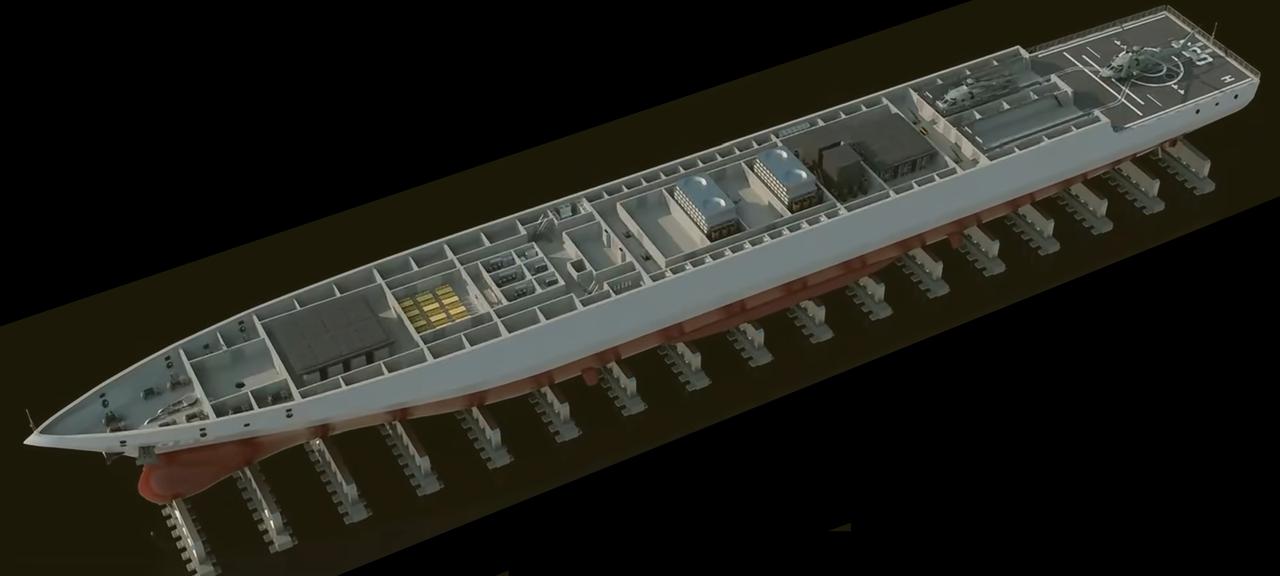

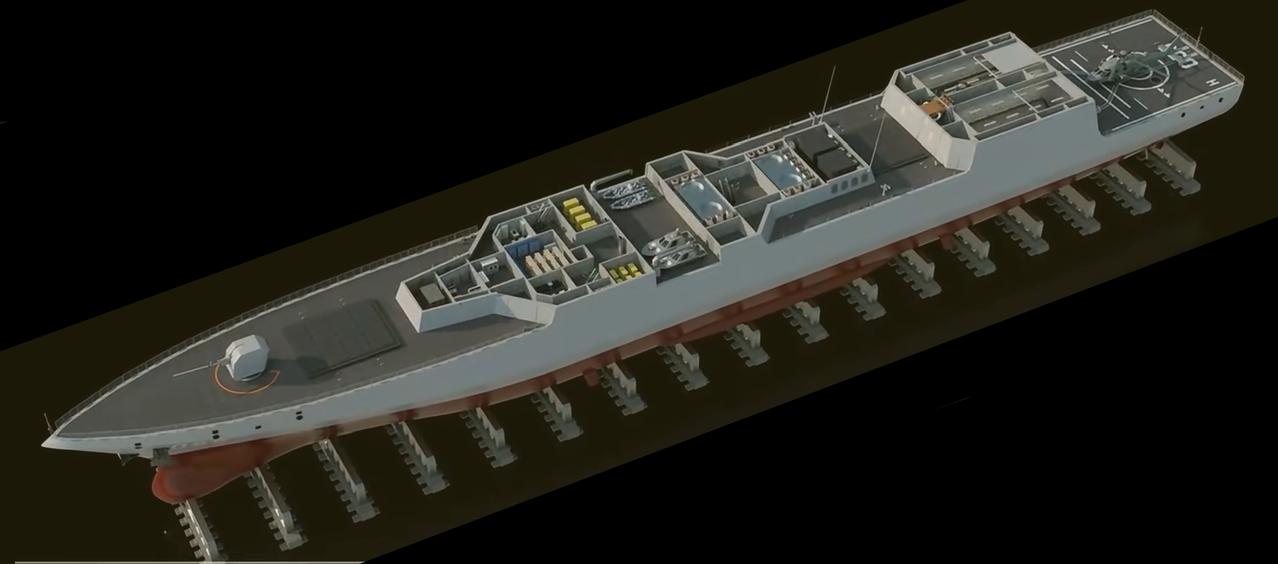

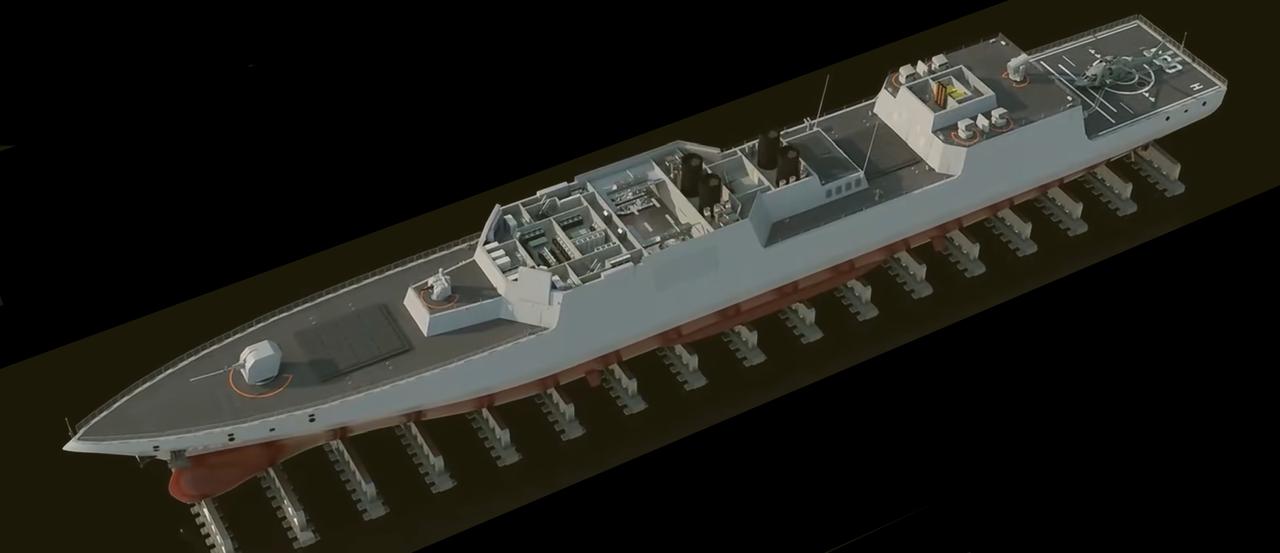

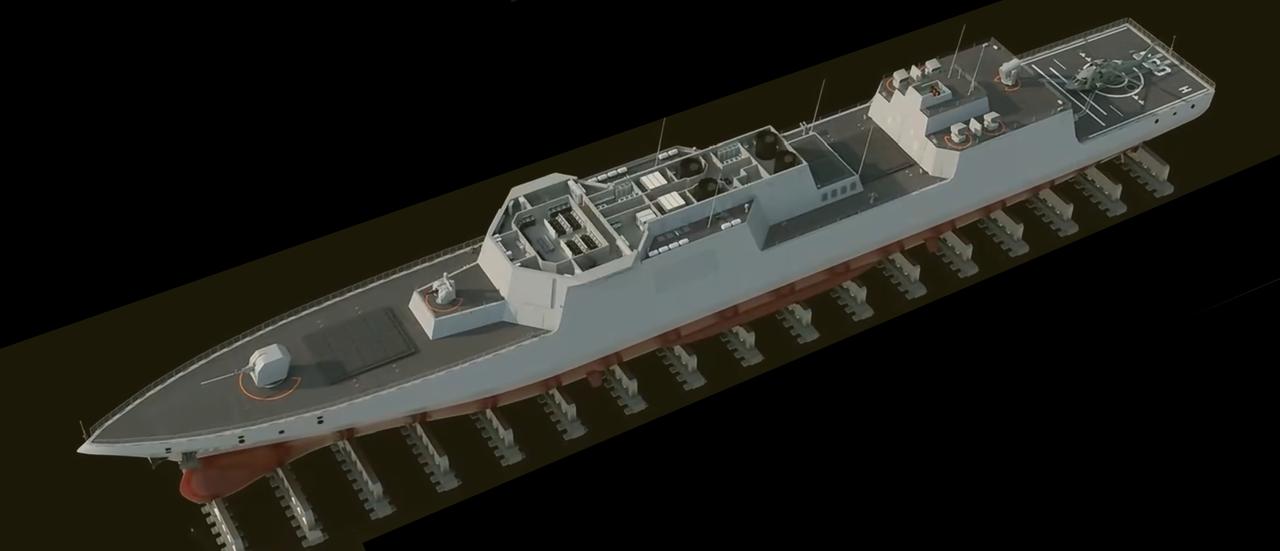

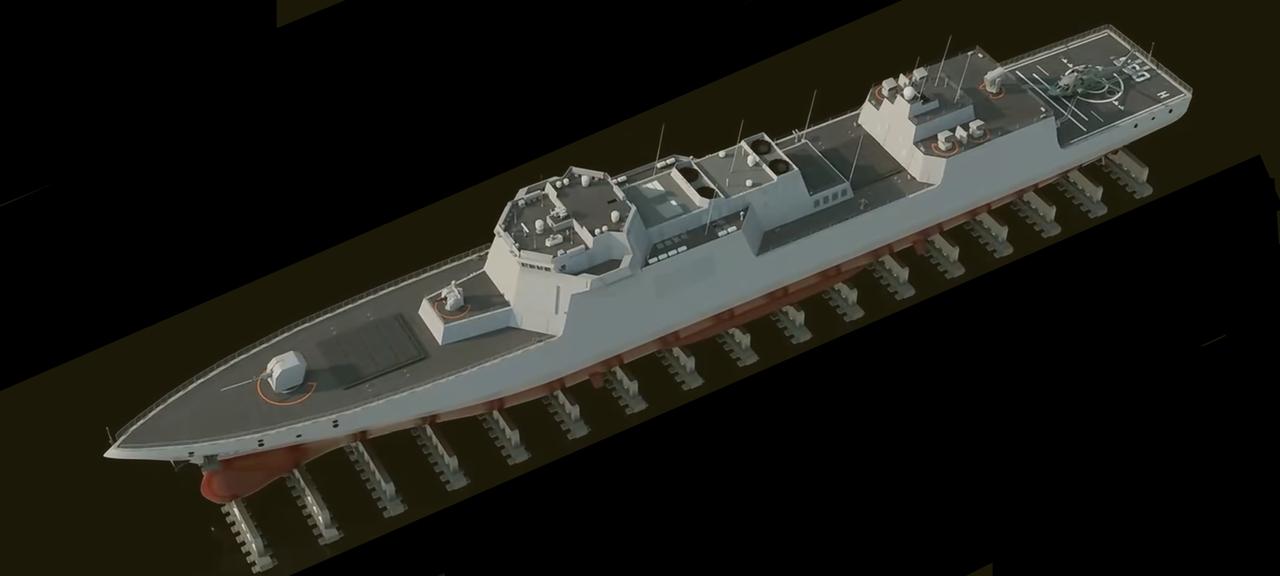

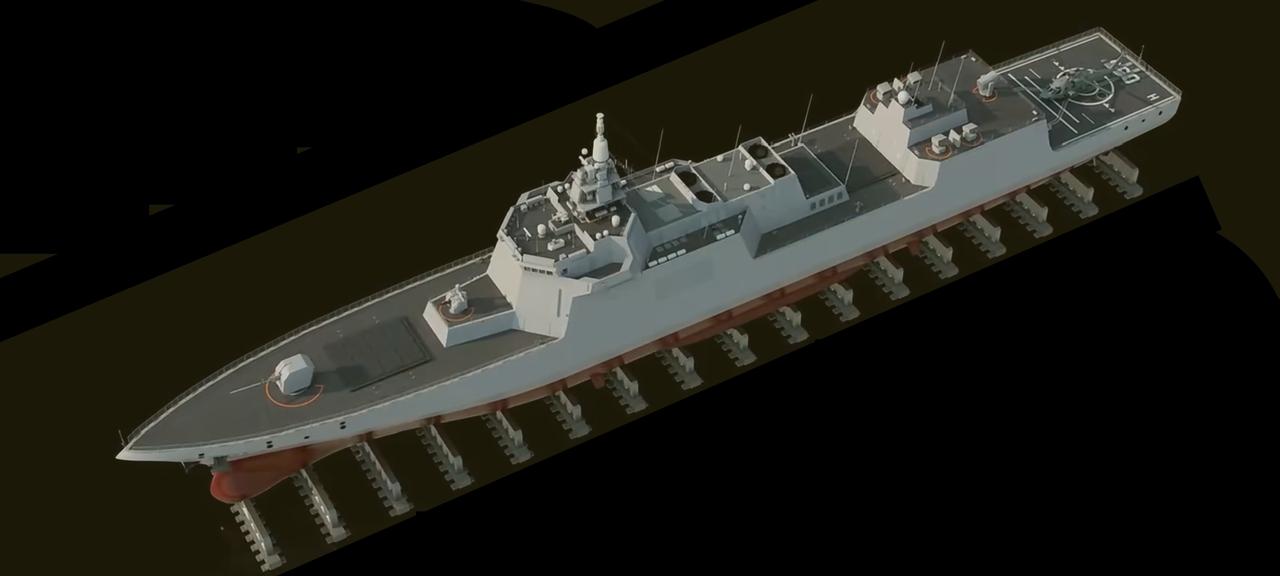

055驱逐舰的分段建造是模块化并行施工的,建造步骤围绕“零件→部件→分段→总段→全舰”层层递进,兼顾精度与效率。 前期通过三维建模完成全舰数字化设计,将船体拆解为数十个标准分段,按功能分为舰艏、舰舯、舰艉、上层建筑等,每个分段的尺寸、重量、设备安装位置均精准定位。 随后就是零件加工,钢材切割,用等离子切割、激光切割等工艺,将钢板加工成肋骨、甲板、舱壁等基础零件,误差控制在毫米级。 将零件焊接成“T型梁”“框架组件”“管道支架”等小型部件,同时预装部分管路、电缆支架,减少后续舾装工作量。 分段成型后在专用胎架上,将部件焊接成完整分段,例如舰艏分段、垂发单元分段、动力舱分段等,每个分段重量可达数百吨,具备独立的结构完整性。 分段焊接完成后,同步进行“预舾装”,安装舱内设备泵、阀、配电柜、铺设管路电缆、固定设备基座等,甚至预装部分武器系统的支架,实现“分段下水前先装设备”。 再就是对分段进行除锈、底漆、面漆施工,重点防护水下部分防腐蚀和上层建筑的隐身涂层,避免后续合拢后难以施工。 最后是总段合拢,也就是坞内组装,用大型起重机将预制好的分段转运至干船坞,按数字模型的定位精度依次吊装到位。采用自动焊、埋弧焊等工艺,将各分段焊接成完整船体,同时安装“超级总段”,上层建筑与舰体连接部分,一体化桅杆的基座也在此阶段固定。 在合拢后的舰体上,安装大型设备,燃气轮机、346B相控阵雷达、112单元垂发系统等,这些设备部分已在分段阶段完成预装,此处仅需对接调试。 对动力、电子、武器、通信等系统进行初步联调,验证各分段的设备接口是否匹配,确保电力供应、信号传输正常。 最后清理舰体内部,完善管路、电缆的固定与防护,安装舷梯、救生设备等附属设施。在码头进行系泊试验前的最终检查,包括船体密封性、设备运行状态,合格后即可准备下水。 整个过程的核心优势是“并行施工”,多个分段可在不同车间同时预制,总段合拢时仅需拼接,这就大幅缩短了建造周期。

评论列表