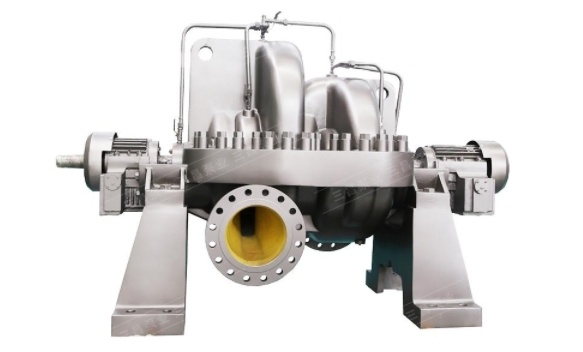

多级双吸泵轴承磨损并伴随噪音是一个典型的设备故障问题,其根本原因往往是润滑不良、对中不佳、载荷异常或部件本身质量问题等综合因素导致的。以下是详细的原因分析和解释:

一、 主要原因分析

1、润滑系统问题(常见的原因)

润滑不足或润滑油失效:

油位过低、油路堵塞、油泵故障导致供油不足,轴承在干摩擦或边界润滑状态下运行,迅速磨损并产生高频尖叫或刮擦声。

润滑油型号错误、油质老化、进水乳化或混入杂质,导致油膜无法有效形成,润滑性能下降。

润滑方式不当:对于高速重载轴承,若采用脂润滑,可能因加脂过多(导致温升和搅动发热)或过少(润滑不足),或油脂选择不当而引起磨损。

2、安装与对中问题

轴对中不良:泵与电机联轴器对中超差(径向、角向偏差),导致轴承承受额外的周期性交变应力(挠性载荷),引起非正常磨损和振动,产生低频的轰鸣或不规则噪音。

轴承安装不当:

安装时用力不当,直接敲击轴承滚动体或保持架,造成初始损伤。

轴承与轴或轴承室的配合公差不当(过紧或过松)。过紧导致内圈膨胀、游隙减小,加剧摩擦和温升;过松导致轴承外圈或内圈蠕动(跑圈),产生磨损和低频异响。

预紧力不当:对于需要预紧的轴承(如角接触球轴承),预紧力过大或过小都会影响运行状态,导致磨损和噪音。

3、载荷与运行条件异常

水力载荷不平衡:由于泵内汽蚀、入口流量不均、叶轮堵塞或通道不对称(对于双吸结构尤为重要),导致巨大的径向力作用于转子上,最终传递到轴承上,使其超负荷运行,加速磨损并伴随低频振动噪音。

轴弯曲或转子不平衡:泵轴因长期运行或意外而弯曲,或叶轮等旋转部件动平衡被破坏,产生巨大的离心力,使轴承承受冲击载荷,导致磨损并产生与转速同频的振动和噪音。

管路应力:连接泵的进出口管路存在未释放的应力,强行作用在泵体上,导致泵轴不对中,间接引起轴承异常受力。

4、轴承自身问题

轴承质量缺陷:材料、制造工艺或热处理存在缺陷。

轴承选型错误:轴承类型、精度等级或承载能力与泵的实际工况(转速、载荷)不匹配。

轴承疲劳剥落:经过长期运行,轴承滚动体或滚道表面因疲劳而产生点蚀或剥落,运行时会产生周期性的“咔嚓”声或冲击声,振动增大。

轴承游隙不当:游隙过大导致运行不平稳,产生噪音;游隙过小则温升过高。

5、密封与污染问题

密封失效:机械密封或填料密封泄漏,导致水(尤其是高温水)或介质进入轴承箱,污染润滑油,使其乳化失效,并可能引起锈蚀。

外部污染:灰尘、沙粒、金属屑等异物通过呼吸器或密封间隙侵入轴承箱,成为磨粒,加剧磨损,产生研磨噪音。

6、冷却系统问题

对于需要冷却的轴承,若冷却水中断或冷却效果差,会导致轴承温度持续升高,润滑油粘度下降,油膜破裂,最终导致轴承烧毁,并伴有高温和刺耳的噪音。