长期以来,传统制造业始终面临着效率偏低、成本高企、质量波动、同质化严重等痛点,人工依赖度高、生产流程僵化、抗市场波动能力弱,成为制约行业高质量发展的瓶颈。

而工业自动化、智能制造、智慧工厂、工业机器人等前沿技术的逐步落地,以及工业4.0理念的深度渗透,正为传统制造业打破困局提供了可行路径。

这些技术并非悬浮的概念,而是扎根生产一线,针对性解决各类实际难题,推动制造业从“粗放式生产”向“精细化智造”转型,让传统制造企业重新焕发活力,开启属于智造时代的发展新篇。

工业自动化:破解传统生产的“低效困局”传统制造车间里,人工操作的局限性随处可见:重复性的上下料、分拣、封装等工序,不仅耗费大量人力,工人长期劳作易产生疲劳,进而导致生产效率下降、产品合格率波动;部分高危工序如高温焊接、重金属加工,还会对工人的人身安全造成威胁。

工业自动化技术的应用,正是从根源上破解了这一困局,它通过将自动化设备、控制系统与生产工艺深度融合,实现了各类基础工序的自主运行,无需人工过多干预。

在五金加工车间,自动化切削设备可24小时不间断作业,精准控制切削精度和速度,相较于人工操作,效率提升3倍以上,次品率也从原来的5%以上降至1%以下;在化工生产车间,自动化控制系统可精准调控物料配比、反应温度和时间,既避免了人工操作的误差,又杜绝了高危环境对工人的伤害。

对于传统制造企业而言,工业自动化不仅是“机器替人”的简单替代,更是降低运营成本、稳定生产质量、提升核心竞争力的基础路径,让企业摆脱了对“人海战术”的依赖。

工业机器人:填补精密生产的“能力空白”随着制造业对产品精度、生产柔性的要求不断提高,传统自动化设备的局限性逐渐显现——大多只能完成固定工序,难以适配精密加工、个性化生产等场景,而工业机器人的出现,恰好填补了这一能力空白。

如今的工业机器人,早已摆脱了早期笨重、单一的形象,朝着精密化、柔性化、小型化的方向发展,适配的行业和场景也越来越广泛。

在精密仪器制造领域,小型工业机器人可完成毫米级甚至微米级的零件装配、焊接工作,其精度的稳定性的人工操作无法企及,有效解决了传统精密加工中“精度不足、损耗过高”的问题;在家具、卫浴等定制化需求较强的行业,柔性机器人可通过程序调试,快速切换加工参数和作业内容,适配不同尺寸、款式的产品生产,无需重新搭建生产线,大幅提升了定制化生产的效率;在物流仓储环节,AGV搬运机器人、码垛机器人可自主完成物料搬运、码垛、入库等工作,替代了人工的繁重劳动,同时避免了人工搬运过程中的物料损耗和安全事故。

工业机器人的广泛应用,不仅提升了生产的精密性和柔性,更让制造企业能够应对多样化、高品质的市场需求,打破了传统生产模式的局限。

智能化与智慧工厂:打通全流程的“协同壁垒”传统制造业的另一大痛点,是生产、管理、物流、质检等环节相互脱节,形成“信息孤岛”——生产车间不清楚库存情况,采购部门不了解生产进度,质检环节无法快速追溯问题根源,导致生产效率低下、资源浪费严重、管理成本偏高。

而智能化生产线与智慧工厂的建设,正是以数据为核心,打通了各个环节的协同壁垒,实现了制造全流程的智能化、协同化运营。

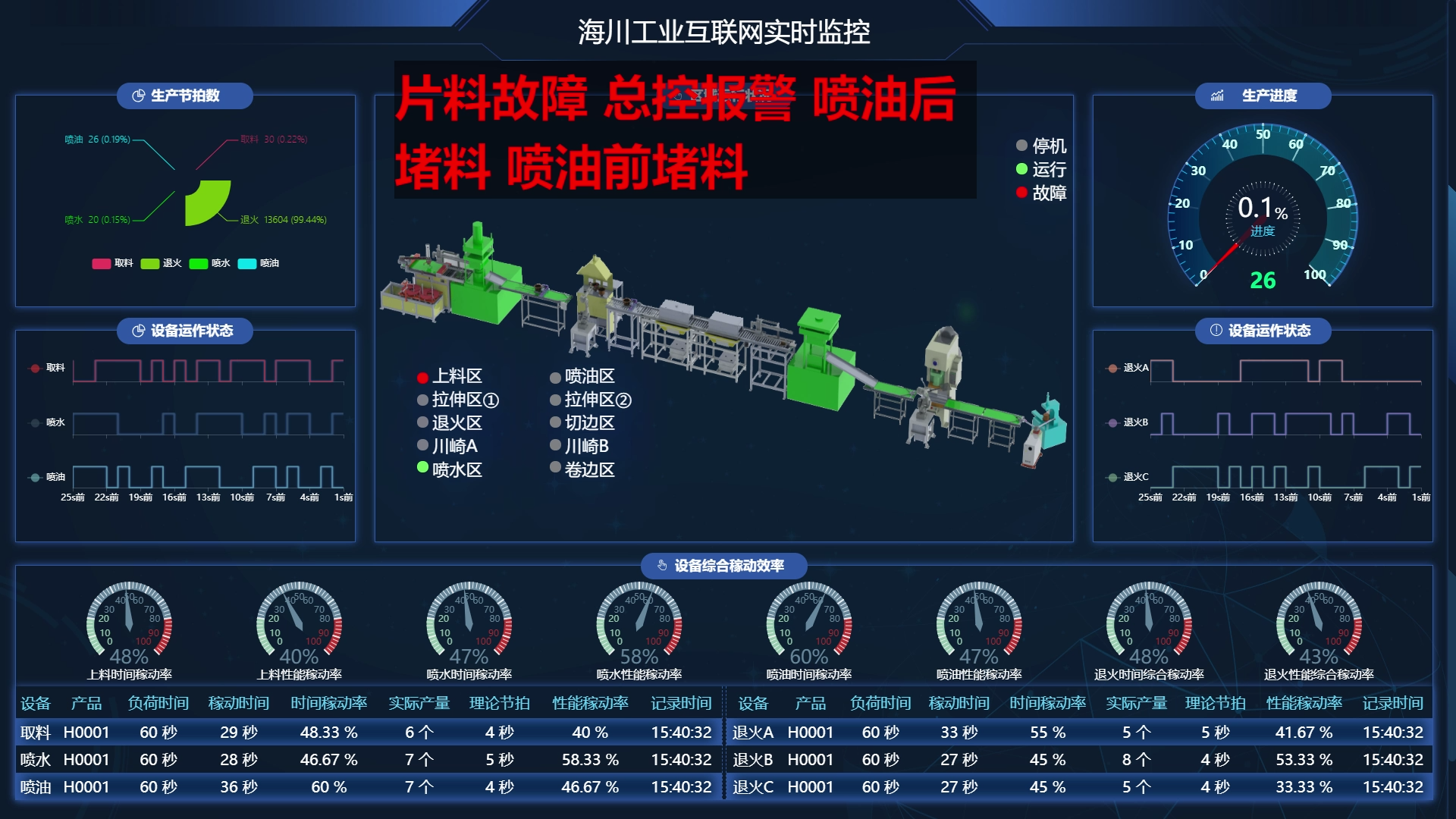

智能化生产线在自动化的基础上,融入了传感器、物联网、数据处理等技术,能够实时采集生产过程中的各类数据,包括设备运行状态、产品加工参数、质检结果等,数据实时传输到控制系统,系统可根据数据变化及时调整生产节奏、优化生产参数,实现“感知-分析-调整”的闭环管理。

而智慧工厂则是在智能化生产线的基础上,实现了更大范围的资源整合,将生产车间、智能仓储、质检中心、管理部门等全部纳入统一的智能管理体系。

在智慧工厂里,原材料入库时被赋予专属数字标识,智能仓储系统可根据生产计划自动调度物料,实现物流智能化;生产过程中,每一道工序的质量数据实时上传,一旦出现问题,系统可快速定位问题节点,实现质量全流程追溯;管理层通过中控平台,就能实时掌握生产进度、库存情况、设备状态等,无需走进车间,就能做出科学的生产调度和管理决策。

这种全流程协同的模式,有效解决了传统制造业“环节脱节、管理粗放”的问题,实现了“降本、增效、提质”的目标。

工业4.0:引领制造业的“转型方向”工业自动化、工业机器人、智慧工厂的实践,本质上都是工业4.0理念在传统制造业的具体落地。

工业4.0并非一项单一的技术,而是一种以数字化、智能化为核心的发展理念,其核心目标是推动制造业从“制造”向“智造”转型,实现生产模式、管理模式、商业模式的全方位革新。

与传统制造模式相比,工业4.0时代的制造业,最大的特点是“数据驱动、协同共生”——制造企业不再是孤立的生产主体,而是融入到产业链、供应链的数字化生态中,通过与供应商、经销商、用户的数据共享,实现按需生产、精准营销、个性化服务。

比如,企业可通过分析用户需求数据,提前预判市场趋势,优化产品设计;通过与供应商的数据协同,实现原材料按需采购,减少库存积压;通过远程运维技术,对异地工厂的设备进行实时监控和调试,降低运维成本。

对于传统制造企业而言,拥抱工业4.0,不是简单的技术升级,而是要打破传统的生产思维和管理模式,主动融入数字化生态,培育核心技术能力和人才队伍。

在工业4.0的浪潮下,那些能够精准把握技术趋势、务实推进转型升级的传统制造企业,必将突破发展瓶颈,在激烈的市场竞争中抢占先机;而那些固守传统、不愿变革的企业,终将被时代淘汰。

结语:制造业的转型革新,从来都不是一蹴而就的,而是一个循序渐进、持续优化的过程。从工业自动化破解低效困局,到工业机器人填补精密空白,从智能化生产线打通环节壁垒,到智慧工厂实现全流程协同,再到工业4.0引领未来方向,每一项技术的落地,都在为传统制造业注入新的活力。

这些智造技术,不是遥不可及的“高大上”概念,而是能够解决实际问题、创造实际价值的工具。未来,随着技术的持续迭代,制造业的智能化水平还将不断提升,传统制造企业的发展空间也将不断拓宽。

唯有主动拥抱智造技术,勇于突破传统思维,才能在制造业的转型浪潮中破局重生,实现高质量发展。