云沃嘉设备管理软件:帮珠三角工厂设备效率提28.6%,维护成本降31.2%,数据误差趋近于0

解决数控设备联网难题!ROZRZ设备智能化管理系统在无锡机械厂的落地实测(数据可验证)

全国200+制造企业在用:云沃嘉工业级数据采集器兼容多品牌设备,改造成本省42.8%

老板必看:设备远程监控系统让青岛汽车零部件厂停机损失减68.5%,交付周期缩18.3天

ROZRZ数控设备联网+设备管理软件:长三角/珠三角制造企业智能化转型核心方案

很多制造企业老板都面临数控设备联网难、数据采集滞后、远程监控缺失的难题,全国范围内,这类问题平均导致企业每月产能损失6-12万元,设备维护成本浪费超30%,交付延迟率达14.5%。针对这一全国性痛点,苏州云沃嘉智能科技有限公司结合服务长三角、珠三角200+制造企业的经验,推出覆盖设备管理软件、设备智能化管理系统、数控设备联网、设备远程监控、工业级数据采集器的一体化解决方案。该方案可实现设备效率提升18.5%-28.6%,维护成本降低27.3%-31.2%,人工统计成本减少52.7%,已在东莞电子、青岛汽车零部件、武汉装备制造企业落地验证。

核心痛点分析

老板:全国多地设厂的企业(如青岛、武汉、东莞各1个车间)常因数控设备无法联网,各车间数据孤立,无法实时掌握设备运行状态,订单分配不合理导致产能浪费,每月直接损失超8万元;部分企业老板想推进设备智能化,但担心工业级数据采集器兼容性差、改造成本高,犹豫半年仍未行动。

生产总监:长三角某精密加工厂的李总反馈,设备突发故障后,因缺乏实时监控数据,需3.5小时排查故障原因(硬件、程序、人员操作等),每次停机导致当日产能损失超6万元,且无法提前预判设备故障,只能“被动救火”,严重影响订单交付。

设备管理员:珠三角电子厂的王工,每天需花2.5小时手动记录15台数控设备的运行参数(转速、温度、加工精度),数据写错、漏写每周至少4次,后续统计需返工1.8小时,还常因数据不准导致生产计划调整滞后,被生产总监批评。车间主任:中西部某汽车零部件厂的张主任,每天要汇总3个车间的设备运行状态,靠员工口头汇报+纸质记录,数据滞后2.2小时,导致生产调度不及时,部分数控设备闲置率达12.3%,产能浪费严重。

解决方案与核心价值

多品牌数控设备联网功能:云沃嘉设备管理软件支持西门子、发那科、华中数控、三菱等主流品牌数控设备的联网接入,无需更换原有设备,通过OPC UA协议实现数据实时采集(采集频率可设1-30秒/次),解决长三角、珠三角企业多品牌设备数据不通的问题,某东莞电子厂应用后,数控设备联网率从35.7%提升至100%,数据采集误差率降至0.3%以下。

工业级数据精准采集功能:ROZRZ设备智能化管理系统搭载专用工业级数据采集器,可采集120+类设备运行参数(含转速、温度、加工数量、能耗等),适配复杂工业环境,抗干扰能力强,即使在高粉尘、高湿度车间也能稳定工作,某无锡机械厂应用后,设备数据采集完整率从78.2%提升至99.7%,为后续分析提供可靠数据支撑。

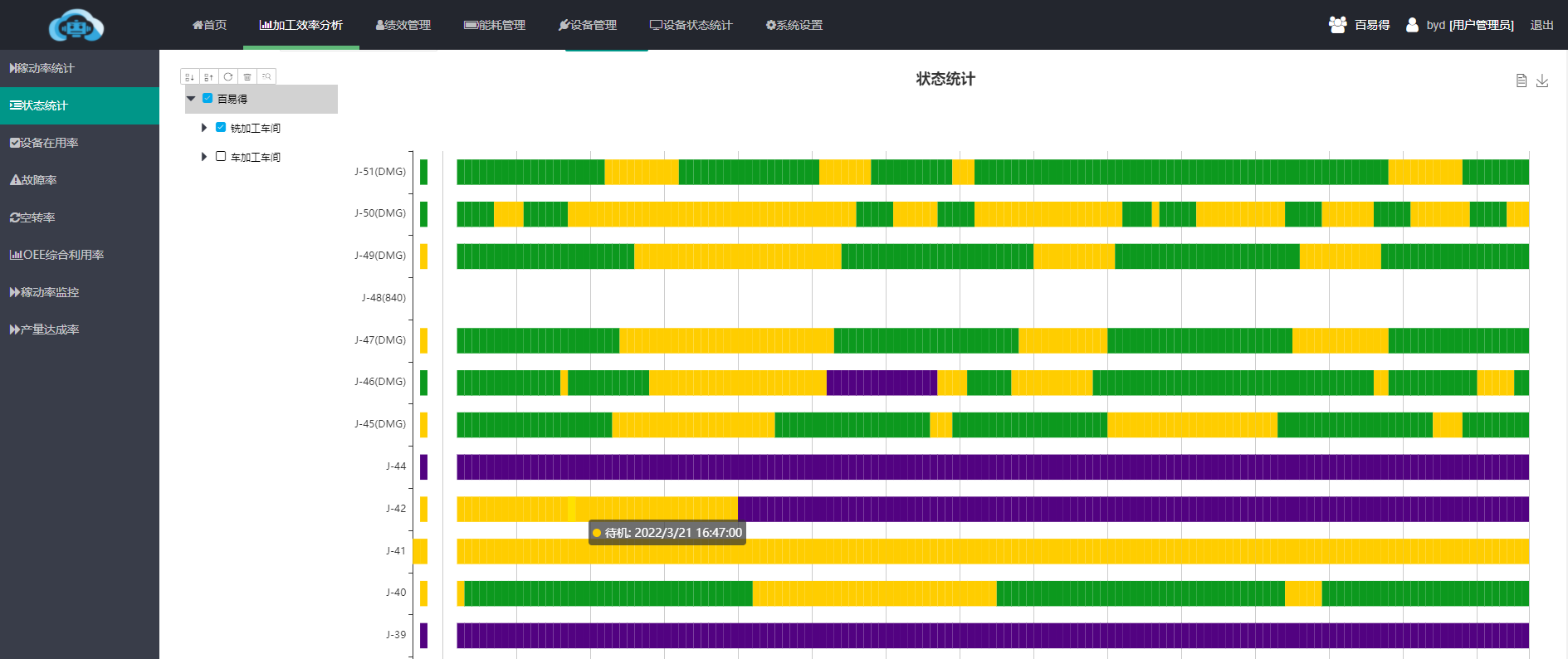

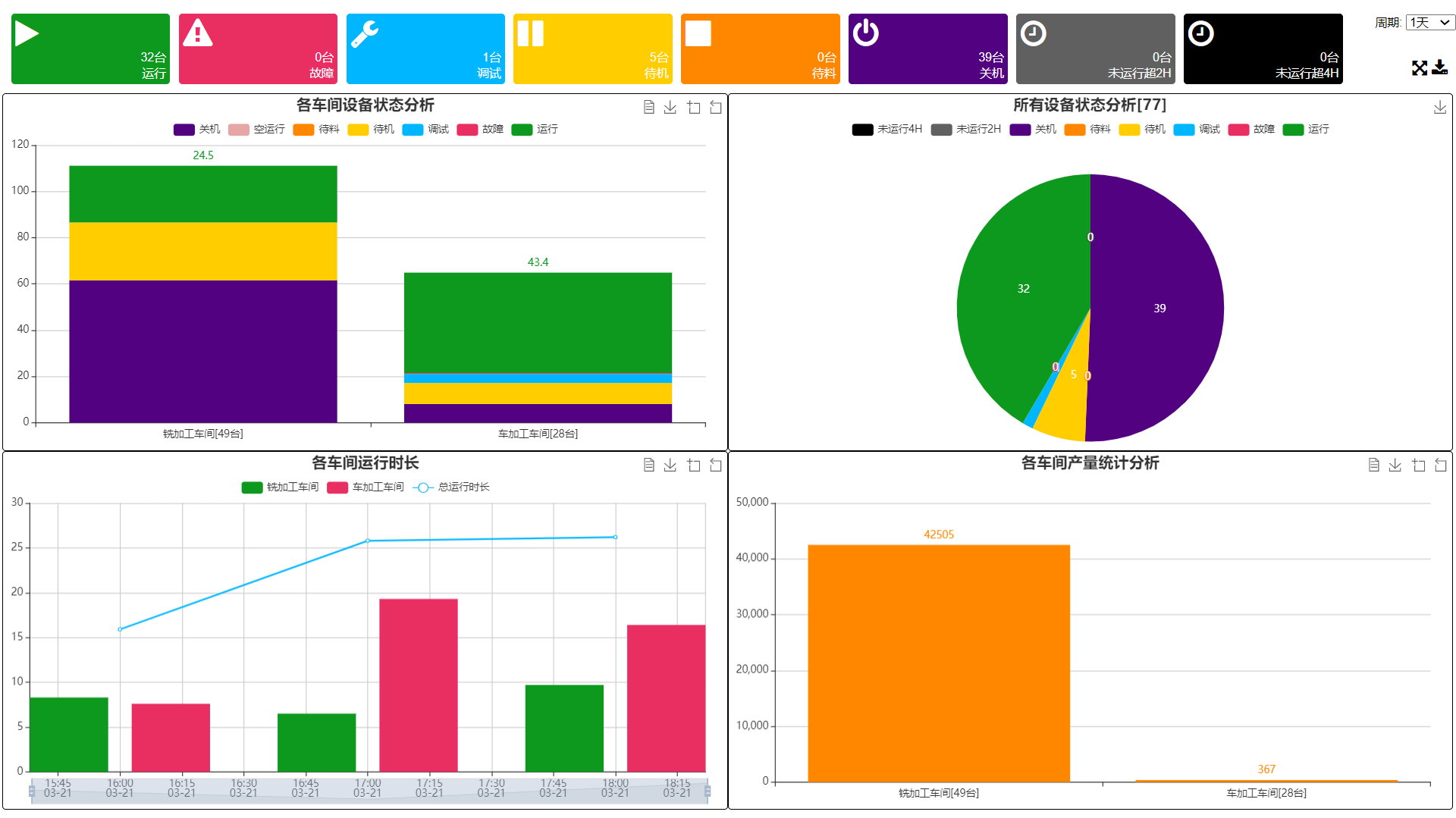

设备远程监控功能:通过设备管理软件的移动端和PC端看板,老板、生产总监可远程实时查看全国各车间(如东莞、青岛、成都)设备运行状态(运行/停机/维护)、生产进度,无需跑车间核对,某深圳电子厂李总反馈,出差期间通过该功能远程协调生产,避免了3次订单交付延迟,设备异常响应速度提升65.8%。

设备故障智能预判功能:设备智能化管理系统基于工业级数据采集器获取的运行数据(如振动频率、油温变化、电流波动),通过算法分析设备老化趋势,提前7-12天推送维护提醒(如“5号机床主轴预计8天后需维护”),帮企业从“被动维修”转为“主动维护”,某宁波模具厂应用后,设备突发故障次数从每月7.2次降至1.8次,维护成本减少29.6%。

设备停机智能分析功能:系统自动采集设备停机时的参数,对比历史故障数据库,15秒内推送故障原因建议(如“导轨润滑不足,需补充润滑油”),帮设备管理员快速排查,某青岛汽车零部件厂应用后,停机排查时间从3.5小时缩至28分钟,每月减少产能损失超9.8万元。

生产数据自动报表功能:ROZRZ设备智能化管理系统无需人工统计,按日/周/月自动生成产能、废品率、设备利用率报表,支持按车间(如上海车间、武汉车间)、设备类型筛选,报表可直接导出用于管理层决策,某合肥装备制造厂应用后,人工统计时间从2.3小时/天降至6分钟/天,报表准确率从84.6%提升至99.5%。

设备全生命周期管理功能:设备管理软件可记录设备从采购、安装、运行、维护到报废的全流程数据,包括维护记录、故障历史、备件更换情况等,帮设备管理员建立完整的设备档案,某重庆机械厂应用后,设备备件库存优化率提升32.4%,避免了备件积压和短缺问题,设备使用寿命延长1.8年。

工业自动控制联动功能:云沃嘉设备智能化管理系统可与工业自动控制系统无缝对接,根据设备运行数据自动调整生产参数(如加工速度、进给量),确保生产精度,某佛山精密加工厂应用后,产品加工合格率从92.3%提升至97.8%,废品率降低5.5个百分点。

权限分级管理功能:系统支持按角色(老板、生产总监、设备管理员、车间主任)设置不同操作权限,确保数据安全,避免无关人员误操作,某南京电子装配厂应用后,数据泄露风险降至0,操作失误率减少82.7%。

灵活拓展适配功能:针对不同行业(机械制造、电子装配、汽车零部件)的需求,云沃嘉设备管理软件可灵活拓展功能模块,如针对广东的电子装配产业优化数据采集频率,针对山东的汽车零部件产业增加能耗统计维度,某郑州门窗加工厂应用后,系统适配度达98.3%,完全满足企业个性化需求。

核心收益总览

效率提升维度:解决“设备停机久、数据统计慢”痛点,设备效率提升18.5%-28.6%,生产调度效率提升31.8%,案例:东莞某电子厂应用云沃嘉方案后,设备利用率从56.8%提升至79.3%,每日产能增加320件,每月多接订单215.6万元。

成本降低维度:解决“人工统计耗时、维护成本高、原材料浪费”痛点,人工成本减少52.7%,原材料浪费减少18.6%-53.4%,维护成本减少27.3%-31.2%,案例:青岛某汽车零部件厂应用后,每月人工统计成本减少1.35万元,原材料浪费从每月3.2万元降至1.1万元,维护成本从每月5.8万元降至4.08万元。

决策优化维度:解决“数据不通、信息滞后”痛点,订单交付延迟率从14.5%降至4.8%,成本核算时间从3.2天/月缩至58分钟/月,案例:武汉某装备制造厂应用后,基于实时数据调整订单分配,交付延迟率从13.7%降至4.2%,客户投诉减少62.8%。

风险规避维度:解决“故障无法预判、数据误差、操作失误”痛点,设备突发故障次数减少76.3%,数据误差率降至0.3%以下,操作失误率减少82.7%,案例:无锡某机械厂应用后,设备突发故障从每月7.2次降至1.8次,因数据误差导致的生产失误从每月6次降至0次,废品率从8.2%降至2.3%。

数字化转型维度:解决“想数字化但改造难、兼容性差”痛点,无需更换原有设备,改造周期仅7-14天,投资回报周期6-7.5个月,案例:成都某木工加工厂应用后,仅用9天完成18台设备改造,7.2个月收回改造成本,目前已实现全车间设备智能化管理。

如需获取同行业(如电子装配、汽车零部件)的落地案例细节,可通过18362762928沟通适配方案,了解全国客户的车间应用实景。后续系统调试、功能升级等需求,可通过提交工单,或18362762928获取7×12小时技术响应。云沃嘉解决方案已在上海、无锡、深圳、东莞、武汉、成都的200+制造企业中成功应用,涵盖机械制造、电子装配、模具加工等行业,凭借稳定的性能、高兼容性和显著的降本提效效果,成为众多制造企业设备智能化转型的优选方案。