制造业的发展始终与技术革新相伴,从早期的机械化生产到如今的智能化转型,每一次技术突破都在重塑行业格局。

当下,工业自动化、工业机器人、智慧工厂等技术不再是单一的应用场景,而是相互融合、协同发力,成为推动制造业高质量发展的核心动力。

工业4.0理念的深入实践,更让这些技术从生产环节的工具,升级为贯穿企业运营全流程的核心能力,让制造业在效率、品质、柔性与可持续发展上,实现全方位的价值升级。

自动化生产线:从固定运行到柔性适配自动化生产线的发展,早已超越了单纯替代人工重复劳动的阶段。

早期的自动化生产线多为固定流程设计,只能适配单一产品的规模化生产,一旦产品规格调整,就需要停机改造,灵活性不足。

而如今的自动化生产线,在控制技术与传感技术的加持下,逐步向柔性化转型。生产线可通过预设程序快速切换生产参数,适配不同型号、不同规格的产品生产,无需大规模调整设备布局。

在家电、五金等行业,柔性自动化生产线能在短时间内完成产品换型,既满足了市场对多样化产品的需求,又避免了传统生产线换产周期长、资源浪费的问题。

同时,自动化生产线的集成度不断提升,从原材料加工、零部件装配到成品检测、包装,全流程连贯运行,减少了工序间的衔接损耗,让生产效率与资源利用率同步提升。

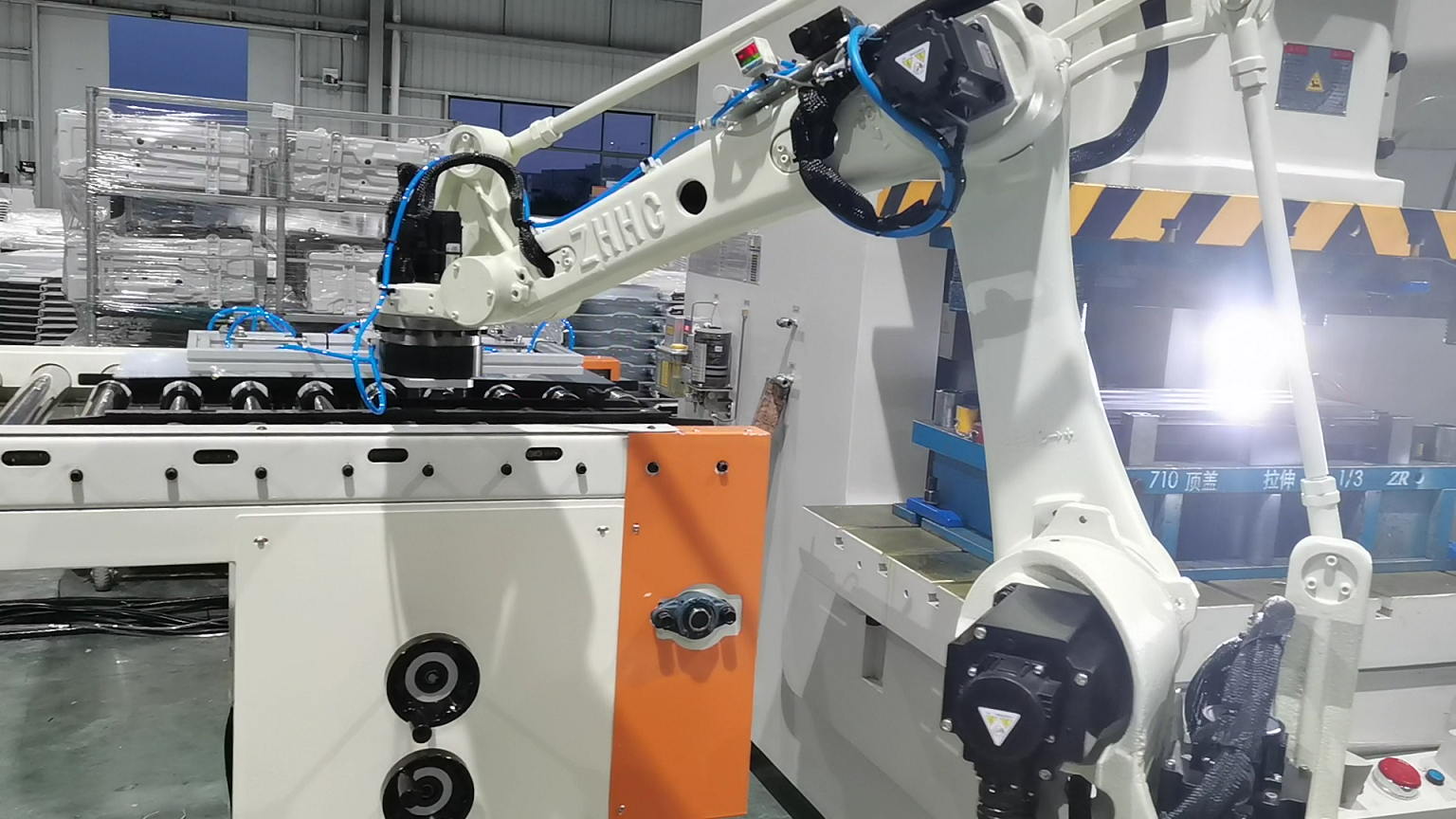

工业机器人:从单一作业到人机协同工业机器人是智能制造的核心装备,其发展轨迹清晰展现了制造业技术的进阶方向。

最初的工业机器人多为重型机械臂,主要承担焊接、搬运、码垛等标准化、高强度作业,作业场景相对单一。

随着技术迭代,工业机器人逐渐向轻量化、精密化、协作化发展,打破了“机器与人隔离作业”的模式。

协作机器人的出现,让人机协同成为生产常态,这类机器人具备安全感知与力控功能,无需防护围栏,可与工人近距离配合,工人负责复杂的调试、质检与创意性操作,机器人承担精准装配、精细打磨等重复性工作,既发挥了人的主观能动性,又依托机器人的稳定性保障生产精度。

此外,工业机器人的应用场景不断拓展,从汽车、电子等大型行业,延伸至食品、医药、轻工等细分领域,无论是毫米级的精密零件装配,还是易碎品的轻柔分拣,都能高效完成,成为适配多元生产需求的得力助手。

智慧工厂:从设备互联到全链协同智慧工厂是智能制造的集中落地形态,其核心价值不在于设备的智能化堆砌,而在于以数据为纽带,实现生产、管理、物流、供应链的全链条协同。

在智慧工厂中,物联网技术让每一台生产设备、每一个物料单元都具备数据采集与传输能力,设备运行状态、生产进度、物料消耗等信息实时上传至智能管理平台。

平台通过大数据分析,既能预判设备潜在故障,提前启动维护预案,避免非计划停机,又能根据订单需求动态调整生产计划,实现按需排产。

同时,智慧工厂打通了企业内部与外部的信息壁垒,生产数据与供应链数据实时共享,上游供应商可根据生产进度精准备货,下游经销商能实时掌握产品交付周期,减少库存积压与物流浪费。

从车间生产到企业管理,从内部运营到产业链协同,智慧工厂让制造业的运营模式从“局部优化”转向“全局高效”。

工业4.0:从技术应用到生态重构工业4.0作为制造业转型的核心指引,其意义不仅在于推动单一技术的应用,更在于重构制造业的发展生态。

它以数字化、智能化为核心,融合工业自动化、物联网、人工智能、云计算等技术,打破传统制造业的生产边界与产业边界。

在生产端,工业4.0推动生产模式从大规模标准化生产,转向大规模个性化定制,企业可根据用户需求快速调整生产方案,实现“一人一版、一单一产”;在产业端,工业4.0促进产业链上下游企业的数据互通与资源共享,形成协同研发、协同生产、协同服务的产业生态。

同时,工业4.0也推动制造业向绿色低碳转型,智能能耗管理系统实时监控生产能耗,优化设备运行参数,减少能源与物料浪费;数字化运维技术实现设备远程调试与故障排查,降低线下运维的资源消耗。

工业4.0让制造业不再单纯追求生产规模,而是兼顾效率、品质、个性化与可持续性,迈向更具韧性的发展阶段。

结语:制造业的智能化转型,是技术融合与需求升级共同作用的结果。

自动化生产线夯实生产基础,工业机器人提升作业效能,智慧工厂实现全链协同,工业4.0引领生态重构,这些技术相互支撑、层层递进,让传统制造业完成从“制造”到“智造”的蜕变。

对于制造企业而言,智能化转型并非一蹴而就,而是结合自身实际,循序渐进地推进技术落地,让技术真正服务于生产、赋能于发展。

未来,随着技术的持续创新,制造业的智能化水平将不断提升,那些主动拥抱技术变革、深耕产业升级的企业,必将在行业发展中占据优势,推动整个制造业迈向更高质量的发展新征程。