折弯工人俯身检查一件已经变形的工件,眯着眼看着数显角度仪——87.6°。图纸要求的是 88.0°。“差不多了。”他低声嘟囔。几个小时后,这多出来的零点几度开始在装配线上放大效应:孔位对不上、焊缝被迫返工、交期一再拖延。折弯工序从来不只是流程中的普通一环,它往往决定着整个制造计划的成败。而在大多数车间里,这个关键节点依赖的仍是经验与侥幸,而非真正的精度与可预测性。

“差不多就行”的手动折弯,在复杂零件上的隐性成本

每个制造商都尝过返工的苦头,但真正追溯原因的人却不多:复杂几何件上的“差不多”折弯。手动折弯依赖经验和手感,可在严苛公差下,经验无法抵消微观层面的累积误差。多翻边零件尤为致命——每一道折弯只要偏差 0.5°,原本平整的底面就可能变成晃动不止的噩梦。为了追求产量而继续使用手动折弯的车间,往往在不知不觉中耗掉数百个工时,只是在修补那些本可以从源头避免的问题。

人工折弯VS精密折弯

CNC 折弯机则彻底消除了这种不确定性。自动后挡料系统与伺服驱动滑块可将公差稳定控制在 0.01 mm 以内,即便经过成千上万次循环,也能精准重复同一套折弯顺序。这意味着更少的报废、更少的打磨修正,以及更少耗费加班预算的“周五紧急修”。追踪 CNC 应用的研究显示,整体效率提升接近 50%——并不是因为机器跑得更快,而是因为它阻止了时间在返工中被悄然吞噬。真正的价值来自一致性,这是一双人眼或一只手在规模化生产中永远无法复制的能力。

手动折弯的隐性成本同样体现在材料浪费上。为了补偿回弹或角度漂移,操作员往往选择过折,再反复修正,结果报废率攀升 20–30%,原本只是一次“小调整”,最终却损失整张板材。CNC 的预测算法会在冲头动作之前就完成回弹模拟,预先设定过折角度,使零件一次成型即符合规格。这不是运气,而是数学——以微米级精度执行的计算结果。

停机损失与外包高精度折弯:真正成本的计算方式

制造主管往往用“停机多少小时”来衡量损失,而真正聪明的人,会用“声誉”来计算代价。折弯工位一旦成为排程瓶颈,受影响的不只是设备空转——交期被拖延、开票被推后,客户的信任也随之被侵蚀。液压折弯机在油温升高时,每小时效率约下降 1.2%,迫使操作人员频繁停机调整,即便如此,时间仍在流逝。一个八小时班次下来,这种效率下滑意味着超过 10% 的产出损失。反观全电动 CNC 系统,在闭环控制保障下具备卓越的热稳定性,可在连续运行中始终保持 88% 以上的效率,对比之下高下立判。

制造的真实代价

从财务角度看,差距同样一目了然。液压折弯机生命周期成本中,高达 61% 来自能源消耗和维护支出;更换为电动 CNC 后,投资回收期可压缩至约 2.3 年,年均维护费用节省约 12,600 美元,能耗降低接近 67%。对于每批需要折弯 500 件铝板的产线而言,仅因空转造成的时间损失就可能高达每小时 500 美元。将任务外包给具备“仿真—生产—交付”一体化流程的 CNC 加工商,不仅能彻底消除这部分闲置成本,还能在 48 小时内恢复整批产品的稳定精度。

归根结底,外包高精度加工并非额外开支,而是一份针对不确定性的保险。在大批量生产中,机器人单元自动完成模具更换,可将单件节拍缩短 40%。预测性维护与物联网监控将设备开机率稳定在 98% 以上,大幅降低突发停机的风险。就连环境效益也同步提升:一台电动折弯机在五年的连续运行周期内,可减少超过 180 吨的二氧化碳排放。当精度、速度与可持续性在原本的瓶颈位置汇合,制造就不再依赖运气。停止对“差不多就行”的妥协,生产变得可预测,利润自然随之而来。

超越手动后挡料:消除“周五下午”式的尺寸漂移为什么五轴后挡料对非对称零件而言不可或缺

手动后挡料恰恰在现代钣金设计的起点处失效——当零件呈现不规则、非对称结构,各个法兰之间的几何关系不断变化时,问题便暴露无遗。经验丰富的操作人员在简单折弯中,或许还能凭“手感”找到可重复的定位方式;但一旦涉及偏置支架、锥形槽钢或多道嵌套法兰,这种直觉便迅速失灵。每一次人工重新定位,都会在 X 或 Z 方向引入微小偏差;经过多次折弯后,这些误差不断叠加,最终演变为肉眼可见的变形、返工,甚至报废。

五轴的优势

五轴后挡料系统通过伺服控制的高精度运动,彻底消除了这种累积漂移:X 轴(进深)、R 轴(高度)、Z1/Z2(左右独立侧挡),以及用于复合角度的可编程“+1”轴协同工作。每一次定位都以数字零点为基准,重复精度可达 0.01 mm——大致相当于一根头发的直径。系统还能自动进行干涉检查,必要时让挡指避让不规则翻边;闭环反馈持续校验实际位置,避免操作一周后常见的 ±2° 累积角度误差。

在样件和小批量试制中,这种优势更加明显。加工定制 HVAC 偏移件或非对称支架的车间,在引入五轴定位后,一次合格率往往从约 60% 飙升至接近全数通过。通过加装改造套件,即便是老式机械折弯机也能实现升级,用可追溯的精度取代不稳定性,投资回收期按“月”而非“年”计算。

自动化角度修正:从“能折出来”到“次次一致”的分水岭

即便板料定位再精准,只要折弯角度漂移,成品仍然会失败。罪魁祸首是回弹——金属成形后产生的弹性回弹。人工操作通常靠不断“多压一点”,直到角度尺看起来合适为止,这种方法注定在不同班次或材料批次之间产生波动。CNC 折弯则用数学取代感觉:传感器实时测量冲头深度、材料厚度和吨位,计算所需的过折量,确保最终角度精准落在设计值上。

这种闭环方式让折弯从“试错”升级为真正的过程控制。以 6061 铝材为例,人工往往需要多次试压才能接近 90°;而 CNC 控制器会自动施加 2–3° 的过折,迅速学习材料特性并将结果存储以备调用。由此避免了“一次折错,整批报废”的风险。由于系统同时参考后挡料位置与 Y 轴深度,它还能同步补偿刀具磨损、热膨胀,甚至是略有翘曲的毛坯。

精度提升自然带来效率跃升。如今支持云端同步的控制系统,可将换型时间从半小时缩短到几分钟,不同工件程序只需在触摸屏上一键调用。高端折弯单元即便在无人值守的夜间运行,也能在开机到收尾之间保持小于 0.01 mm 的一致性——因为它根本不需要人去反复“追角度”。

空弯 vs. 压底弯:你的原型件真正需要哪一种工艺?

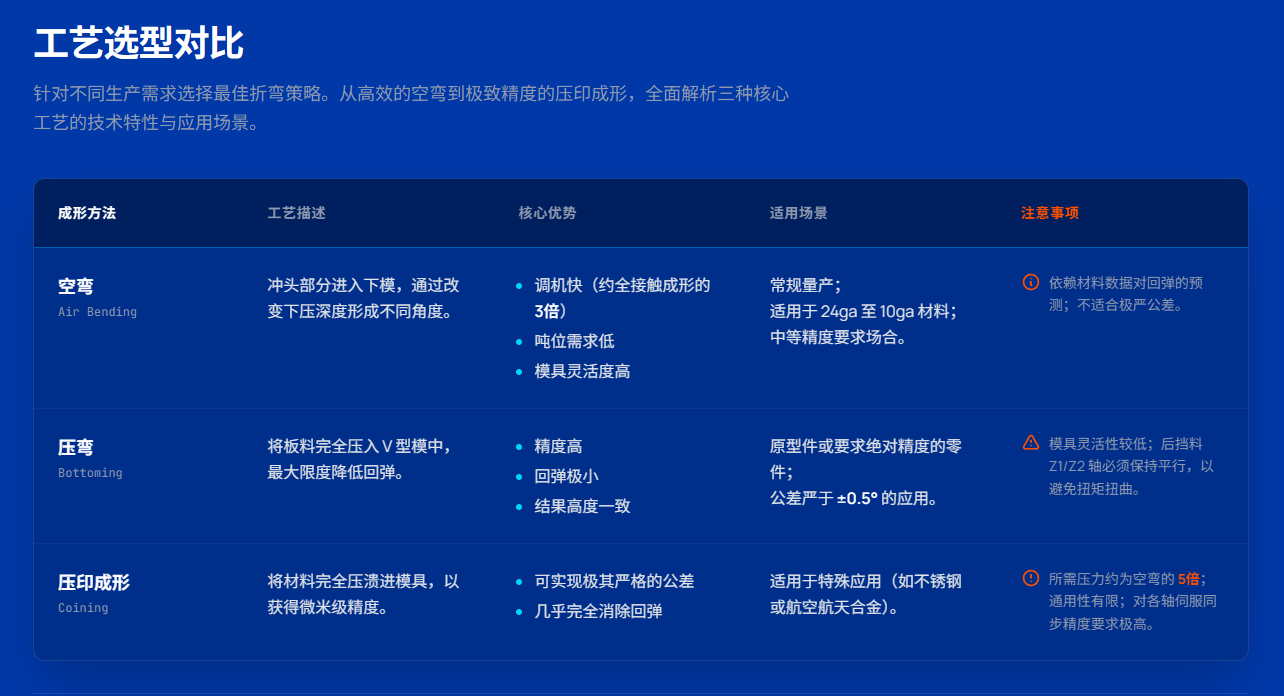

选择合适的折弯方式,是实现重复精度的另一半关键。空弯之所以成为量产主流,在于冲头只需部分进入模具——通过改变下压深度,一套模具即可实现多种角度。相比全接触成形,空弯的调机速度快约三倍,用吨位更低。再配合响应迅速的五轴后挡料系统和软件补偿回弹,无论是 24 号薄板还是 10 号支架,都能获得理想效果。CNC 可基于材料数据库直接预测正确的下压深度,让程序员摆脱反复试折的经验依赖。

但当角度公差收紧到 0.5° 以下,或材料回弹超过 3° 时,压底弯就显现出不可替代的价值。通过将板材完全压入 V 型模内,压底弯几乎消除了回弹这一变量——代价则是模具灵活性的下降。对于在量产前就必须达到绝对精度的原型件,这是更稳妥的选择。每一次下压都要求后挡料的 Z1/Z2 轴保持严格平行,使折弯两侧同时接触;否则产生的扭矩偏载,足以让本应完美的折弯出现变形。

压印(Coining)是第三种、也更为少见的工艺形式,通过“压碎”材料来换取微观级别的公差,常见于不锈钢或航空级合金,所需成形压力约为普通折弯的五倍。它在通用钣金中的适用性有限,但清晰地揭示了一个趋势:公差要求越严苛,对各轴伺服同步的依赖就越高。

工艺选型对比

消除所谓“周五下午效应”的差异,并不是要用机器取代人,而是通过工程手段,消除那些让一致性变得不可能的条件。当定位和过弯补偿的数学逻辑由系统而非操作员掌控时,是否临近周末已不再影响质量。在此基础上,工厂才能从被动检验转向主动控制——具备扩充产能、争取更高附加值订单,或无风险引入机器人上下料的能力。此时,折弯机不再只是弯金属的工具,而是数字化制造生态中一个可靠、可预测的核心节点。

吨位、喉口深度与物理极限:让零件与供应商能力真正匹配铝材回弹,以及它暴露出来的操作差距

一旦把精度纳入讨论,铝材“容易折弯”的名声就会瞬间瓦解。正是这种在低压力下即可成形的延展性——屈服强度通常在 200–350 MPa——导致了脱模后顽固的 2–5° 回弹。实现可重复几何形状的唯一途径是系统化补偿。高端 CNC 折弯机通过角度测量激光与算法,在成形过程中实时修正冲头深度,从而自动完成补偿;而依赖手感的操作员只能把回弹当作猜测,通过反复试弯、微调、过弯,直到“看起来差不多”为止。这种方式在业余或低要求零件上或许可行,但当公差带收紧到 ±0.5° 时,首件合格率立刻成为区分精密工厂与业余作坊的分水岭。

在审核折弯报价时,别只问供应商有多便宜,而要问他们的软件是否能在成形过程中实时测量角度偏差。配备补偿功能的折弯机,往往一次试弯就能建立修正值;缺乏这种能力的设备,可能会浪费 15–20% 的批量材料。铝材会立刻放大这种能力差距——尤其是 6061 或 5052 合金,其干净的表面质量让任何回弹失控都无所遁形。

不锈钢与特种合金:大多数加工车间低估的吨位需求

一旦从铝材切换到不锈钢,物理规律就会毫不留情地体现在成本上。常见的 304 不锈钢,在相同厚度条件下,所需成形吨位大约是普通碳钢的 1.5 倍。放到实际工况中来看:一条 8 英尺长、1/4 英寸厚的折弯,使用 2 英寸 V 型模具时,碳钢大约需要 122 吨,而不锈钢则会攀升到 180 吨以上。很多设备能轻松应付前者,却在后者面前力不从心。这种低估并非理论问题——它会导致滑块挠度,令长板件的折弯角度整体张开数度,最终在装配配合时演变成明显的对位误差。

钛合金、Inconel 等“难加工材料”会把这个错误进一步放大。它们的抗拉强度通常在 700–1200 MPa 之间,如果不按成形长度进行折减,很容易超过折弯机的结构极限。这正是为什么真正专业的供应商会明确给出“中心线载荷”指标:即总可用吨位除以有效工作宽度。以一台 10 英尺折弯机为例,单英尺超过 23 吨就存在机架扭曲或永久性应变的风险。如果某家工厂声称“慢慢跑就行”,本质上是在说他们会让设备超载、再凭经验去修正——这在航空或医疗零件上是代价极高的赌博。在下采购订单之前,务必将他们的设备额定值与你材料的吨位曲线逐一核对。

为什么你家附近的加工厂做不了那件 12 英尺长的箱体(以及什么时候必须指定鹅颈冲头)

长度会改变一切。多数通用型折弯机的工作长度上限在 10–12 英尺,喉口深度约为 10–12 英寸。这意味着,任何长度超过工作台、或深度超过喉口的箱体与槽形件,都不得不采用权宜之计:中途翻转工件、拆分成多道折弯,甚至直接修改设计。每一种妥协都会引入对齐偏差和可见的压痕线。最简单、也最可靠的预防方式,就是让零件的外形尺寸匹配合适的设备——通常是一台 500 吨或以上、配备加长鹅颈冲头的 CNC 折弯机。

当垂直空间成为限制因素时,鹅颈模具的价值就会立刻体现出来。深箱体、电子设备外壳或建筑装饰板,在偏置几何结构的帮助下,可以轻松避开冲头本体。减少翻转次数,意味着更稳定的角度一致性,以及缩短约 30% 的加工节拍。如果你听到某家工厂说可以通过“打磨标准冲头”来给深折弯腾空间,这应被视为明显的风险信号:改造模具不仅会缩短使用寿命,还会显著破坏表面质量。

在接受报价前,不妨抛出一个“一问见真章”的问题:成形吨位计算公式——Run Forming Tonnage = 1.42 × σ × S² × L / V。真正有实力的供应商,能直接代入材料强度、板厚、折弯长度和V口尺寸,算出每英尺所需载荷,并判断设备机架是否始终工作在弹性范围内。连这个公式都算不清的,多半是在凭经验猜测——而在折弯加工中,“猜”往往是成本最高的一种工艺。

成熟的钣金加工商不会把这些计算当作销售话术,而是视为设计协作的一部分。他们会结合零件长度、材料牌号和折弯半径,主动推荐最优的折弯机、冲头和模具组合。这正是高混合、小批量制造所需要的伙伴关系:理解物理原理、具备仿真能力,并且足够自信,把批次间的波动转化为数据,而不是废品。

自己给图纸“画红线”:通过设计微调,将折弯成本降低20%减少翻面操作,大幅压缩加工节拍

每一次在折弯过程中翻转板料,生产节奏都会被打断。搬运、重新夹紧以及人工对齐所消耗的时间,往往比真正折弯还要多。车间会精确核算这些损失,并最终体现在报价中。对于多道折弯的零件,把翻面次数从两三次降为零,单件节拍可缩短25–40%。在50件的批量下,这种差距会累积成数小时的人工作业时间。

关键在于,从设计阶段就规划好能够单面完成的折弯顺序。例如,一台175吨、120英寸工作台的折弯机,可以在无需重新定位的情况下,对0.090英寸厚的304不锈钢板连续进行多达十处空气折弯。这种效率高度依赖图纸中折弯避空和翻边方向的定义。如果在设计时就将相对的立边调整为同一折弯方向,整个工序就能实现单侧、连续完成。

在更长的板料上——10到12英尺——这种优势会被进一步放大。配备多轴后挡料系统(X、R、Z轴)的工厂,可以自动重新定位工件,沿长度方向依次完成折弯,而无需人工翻面。对于这类大型零件,避免翻面可减少每小时50–100美元的辅助操作成本,同时显著降低表面划伤风险,并提升各折弯之间的平行度。对采购方而言,这不仅是节省时间,更是降低出错和返工概率。

半径法则:通过标准化模具,避免额外的换模费用

折弯机模具库所能覆盖的内折弯半径是有限的。一旦图纸标注的半径超出这个范围,生产就不可避免地触发换模,甚至需要定制模具,相应产生额外费用。仅模具修磨或新增嵌块,成本就可能高达 200–500 美元。将设计控制在“标准折弯半径区间”——通常约为材料厚度的 1 倍(1t)——就能直接使用车间现有模具,避免不必要的设置费用。

对大多数金属而言,这条经验法则都适用:如果使用的是 16 号厚度的 5052 铝板(约 0.060 英寸),内折弯半径标注为 1/16 英寸基本万无一失。这样的半径几乎适配任何 8° 的 V 型下模,且开口宽度约为半径的 12 倍,无需更换模具即可获得干净利落的折弯轮廓。一旦改成 2t 或 4t,仅仅因为换模和试折,报价就可能上浮 15–20%。

现代 CAM 软件会在开工前自动标记非标准折弯半径,将 DXF 几何与工厂的模具表进行比对。在设计早期就利用这些检查的团队,往往能获得两位数的成本节省。一家 HVAC 制造商就通过将五个相似钣金件的所有折弯半径统一为 1t,实现了整体 18% 的降本;对气流性能几乎没有影响,但制造效率显著提升。

这里真正的价值在于一致性。每一次让图纸与供应商的模具库存相匹配,都是在减少变数、加快报价速度,并为重复生产缩短交期。

哪些公差值得标注(哪些只会抬高报价)

严格的公差看起来很专业,但在折弯加工中,过度精度往往只会推高成本,却并不改善装配或功能。采用空气折弯的零件——也就是冲头并未压死到下模中的工艺——其折弯角度的自然精度大约在 ±1°。若强行标注 ±0.5°,就意味着必须采用压底或压印工艺,不仅吨位翻倍、模具磨损加剧,每一次行程也会拉长。这种精度在需要精确对接法兰的焊接组件中有意义,但对依赖紧固件调节的护罩或支架来说,通常并无必要。

折弯之间的位置公差同样是常见误区。折弯机后挡料的重复定位精度通常在 ±0.005 英寸左右,更紧的要求会迫使操作人员进行精细的 Z 轴调校,每次换模都要额外耗时。除非最终产品对平面累积误差高度敏感,否则对大多数钣金件而言,±0.010 英寸已经完全足够。

其他尺寸——如折边长度、平面度、内R角——本就受材料特性和模具条件所限。进一步收紧标注,大多只是增加检验工时和反复论证的文书成本。曾有一个4130钢制外壳项目,仅将公差从±0.5°/±0.002英寸放宽到±1°/±0.005英寸,报价就从2,800美元降至1,950美元,而焊接和喷粉后的实际性能完全一致。

公差控制只有在直接约束功能时才有意义;其余的,不过是在考验加工车间的耐心。

真正的检验方式很简单:审一次你的图纸。统计翻面次数(目标是一道或没有);核对所有R角是否统一在1t或最多2t;把公差压缩到满足功能的最低限度。然后将更新后的文件发去询价,并要求加工方模拟折弯顺序。对比“修改前”和“修改后”的报价,影响立竿见影。

折弯机演进了一个世纪,底层规律却从未改变——重力依旧确认无疑,模具依然昂贵,工时仍然决定利润。但清晰、对制造友好的图纸,能把这些限制转化为杠杆。减少翻面、统一R角、理性标注公差:三者结合,就能在不改变零件用途的前提下,稳定实现约20%的成本节省。

供应商筛选:如何分辨合作伙伴,还是潜在风险在发送图纸之前,就该挂断电话的危险信号

识别风险方最简单的方法,是问一个问题:“这件零件你们准备用什么设备、什么成形方式来做?”如果对方说不清设备吨位、工作台长度,或成形方式(空气折弯、压底折弯、压印),这通电话基本可以结束了。精密成形靠的是计算,而不是拍脑袋;一家“之后再看情况”的车间,等于主动把不确定性引入你的生产计划。真正懂设备的供应商,会主动报出细节——比如“170吨、10英尺工作台、数控液压、上动式折弯机”——无需你追问。这种对规格的熟稔,本身就是能力的第一道证明。

接下来,询问他们的后挡料系统。仍在使用手动挡料或轴数受限的车间,无法保证折边长度和折弯位置的一致性。如果对方说不清X-R-Z轴控制,或无法证明多道折弯零件的重复精度,那就说明其工艺水平未达现代标准。后挡料不稳定,直接导致折弯角度波动、回弹不可预测,废品率会在无人察觉前就吞噬你的利润。

质量控制是第三道筛选关。任何在 ISO 认证问题上含糊其辞,或说不清如何测量零件精度的供应商,本质上都不是在“管理质量”,而是在缺陷发生后被动补救。你理应听到他们提及 CMM(三坐标测量机)检验、表面粗糙度测试,或与 ISO 9001:2015 挂钩的控制计划。如果这些体系缺位,你的首件检验就只是一次掷硬币。

最后,要警惕那些抗拒首件试制的供应商。可靠的合作伙伴深知不同合金的弯曲行为差异巨大——304 不锈钢绝不是 5052 铝材——因此他们会坚持在量产前验证工艺。如果对方拒绝使用你的实际材料先折一件样品,基本可以判定这家工厂并不重视过程验证。沟通到此为止。

为什么最低报价,往往是你最昂贵的错误

在折弯加工中,最低价往往赢得订单,却输掉你的材料。低价报价通常掩盖了大量隐性成本:返工、报废、运输延误以及生产线停工。当一家工厂连折弯仿真软件都没有、无法在虚拟环境中验证折弯顺序时,它的报价本质上是“盲报”。首批生产就成了他们的实验,而成本由你承担。真正会在前期做仿真的供应商,报价可能略高,但因为几何问题已提前解决,其一次合格率(>98%)恰恰证明了成本控制是在前端完成的,而不是事后补救。

真正的经济性来自能力整合,而不是价格打折。一家具备切割、折弯、装配一体化能力的工厂,可以减少物流周转,并在问题扩散到下一道工序前就将其消化。关键差异在于可追溯性:在一体化工厂里,折弯出问题,修正发生在喷涂或装配之前;而在外包模式下,你往往要等到几天后,面对已经完成的成品才发现问题。

材料经验是最后也是最关键的分水岭。如果一家供应商在报价 5052 和 6061 铝材时不询问状态或轧制方向,甚至给出相同价格,那不是工程判断,而是押注运气。在相同厚度下,6061‑T6 所需的成形力大约是 5052‑H32 的两倍。这一点至关重要,因为回弹角度的修正依赖于精确的 Y 轴压深控制。正是这些在 Excel 里看似“便宜”的物理差异,最终让成本堆积在你的报废料箱里。

“首件测试”:在不押上整批订单的前提下,验证供应商能力

在正式下单前,务必要求对方提供基于仿真的报价。靠谱的加工厂会导入你的 DXF 文件,定义折弯线,进行吨位与折弯顺序分析,并展示预测的回弹补偿结果。这种可视化的证据能清楚说明两件关键事实:第一,他们的设备在物理能力上是否能胜任你的零件;第二,操作人员是否真正理解完整的成形路径。一句口头的“没问题,我们能做”毫无价值——以数据为依据的验证,才是区分普通供应商与长期合作伙伴的分水岭。

接下来,必须要求试制件使用你实际的材料。用替代板材来折弯,测试结果完全失效,因为不同合金的回弹行为差异显著。坚持使用与你量产完全一致的合金、厚度和状态(temper)。对他们来说只是多花几分钟,对你而言却换来的是确定性。

在金属接触模具之前,就要先定义什么叫“成功”。将验收标准书面化——包括平面度公差、翻边长度、折弯半径和表面质量,并确保双方签字确认。这种前置的清晰约定,可以避免日后那种“我们觉得还可以”的主观争议,彻底扼杀供应商关系失控的隐患。在试制过程中,要测量多个样件;如果连续十次折弯中,Y 轴深度控制的波动超过 0.01 mm,要么折弯机需要重新校准,要么操作人员缺乏规范、完整的工艺设定文件。

最后,确认设备是否有足够的“肌肉”来完成你的项目。折弯机遵循的是物理定律,而不是乐观预期。吨位计算公式——(575 × 厚度² × 长度) / (下模开口宽度 × 1000)——能够直接判断设备是否可以在安全且可控的条件下完成折弯。任何不做这个计算、或刻意回避这一话题的供应商,无论交期报得多漂亮,本质上都不具备完成你项目的能力。

一台 CNC 折弯机不仅仅是一台设备——它更像是一台“真相探测器”。供应商说不清的每一个参数、跳过的每一次仿真、以及每一句“我们先试试”,都会暴露他们究竟是可靠的合作伙伴,还是潜在的失败源头。真正的控制权,并不在冲头压向板材的那一刻,而在于你决定由谁来握住这支冲头的那一刻。