在工业互联网与智能制造的浪潮中,“数字孪生”已不再仅仅是物理世界的镜像。它正从被动的“记录仪”转变为主动的“智能体”,通过预测性维护与工艺优化的双向驱动,为企业的降本增效注入了新的活力。

一、 双驱动的核心逻辑:认知驱动与决策驱动传统的数字孪生技术(Digital Twin)往往侧重于“镜像”,即通过传感器数据实时反映物理设备的状态。这种被动的映射虽然能够帮助工程师观察设备运行状况,但其局限性在于无法超越物理设备本身的限制。

然而,真正具备价值的数字孪生必须具备“双驱动”能力:

认知驱动:不仅仅是监控,更是预见。它通过深度学习和物理模型的融合,分析设备的微小异常(如轴承的细微振动变化),从而预测故障的发生时间和演进趋势。这种能力可以在设备出现严重故障之前发出预警,从而避免生产线的停摆。

决策驱动:不仅仅是记录,更是优化。它利用数字孪生的“虚实联动”特性,在虚拟空间中模拟各种工艺参数的组合(如不同温度、压力、速度的配比),寻找出能够最大化产出、最小化能耗的最优解。这种能力可以在物理世界调试成本极高的情况下,提供安全的“试错”空间。

二、 预测性维护:从“被动修复”到“主动保养”预测性维护是数字孪生应用中最成熟的领域之一。传统的维护模式通常是“事后维护”,即设备出现故障后才进行修理,这不仅耗时长,还会导致生产计划中断。

而数字孪生通过构建设备的“生命模型”,实现了以下变革:

微观异常的捕捉:通过高频采样的传感器数据,数字孪生模型可以检测到设备运行中的微小异常。例如,振动传感器捕捉到的细微颤动波形变化,虽然在物理上难以被肉眼发现,但在数字孪生的算法分析下,可能预示着轴承即将发生剥落。

寿命预测的精确化:利用残差分析和预测模型,数字孪生可以计算出设备组件的剩余使用寿命(RUL)。这不仅仅是告诉你“设备快坏了”,而是告诉你“在接下来的多少小时内”,从而帮助企业合理安排维修时间,避免高峰期的停机。

维护策略的智能化:数字孪生可以模拟不同的维护干预方案。例如,通过模拟更换润滑油的不同频率,评估其对设备寿命的影响,从而制定出最具性价比的维护计划。这种基于数据的决策,显著降低了维护成本。

三、 工艺优化:从“经验调参”到“数据驱动”在生产制造中,工艺参数的设置往往依赖于工程师的经验和试错过程。这种方法不仅效率低下,还可能导致资源的浪费。

数字孪生通过虚实联动,为工艺优化提供了全新的思路:

全流程可视化:数字孪生技术可以将整个生产流程数字化,从原料的投放到产品的出库,都可以在虚拟空间中进行可视化仿真。例如,在化工行业中,数字孪生可以模拟不同的反应温度和压力对产品质量的影响,帮助企业快速锁定最佳的工艺窗口。

边缘计算的实时调参:传统的工艺优化往往需要停机后进行计算,而数字孪生结合了边缘计算技术,能够在设备运行时实时分析数据并反馈参数调整建议。这种“实时调参”能力,极大地提升了生产效率。

全寿命周期的闭环优化:数字孪生并不仅仅局限于生产阶段,它贯穿了产品的全寿命周期。从设计阶段的虚拟试制到退役阶段的回收分析,数字孪生都可以提供决策支持,实现工艺参数的持续改进。

四、 架构与技术:支撑双驱动的底层逻辑

为了实现上述的双驱动能力,数字孪生并非简单的可视化工具,而是一个包含数据、模型和算法的复杂系统。

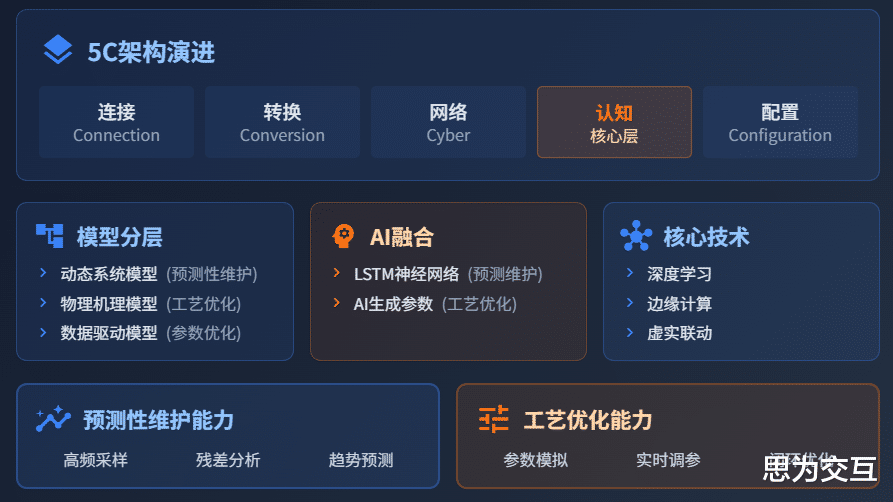

5C 架构的演进:传统的数字孪生架构包括连接(Connection)、转换(Conversion)、网络(Cyber)、认知(Cognition)和配置(Configuration)五个层次。在实现双驱动的过程中,认知层(Cognition)变得尤为重要。它不仅要处理海量的数据,还要进行深度的智能推理,支持预测性维护的算法和工艺优化的模拟。

数字化模型的分层:双驱动需要不同层次的模型支撑。预测性维护主要依赖于动态系统模型和残差分析模型(用于检测异常);而工艺优化则更多依赖于物理机理模型(用于模拟工艺)和数据驱动模型(用于优化参数)。

AI 与物理模型的融合:传统的数字孪生可能仅依赖于物理方程,而现代的数字孪生强调“物理+AI”。在预测性维护中,AI模型(如LSTM神经网络)用于捕捉非线性趋势;在工艺优化中,AI用于生成对比大量可能的参数组合。

五、 前瞻:从“助推器”到“自动驾驶”

虽然数字孪生的应用已经取得了显著的成效,但其未来的演进方向更加令人期待。

生成式 AI 的赋能:未来的数字孪生将融合大型语言模型(LLM),从“被动决策”升级为“自动驾驶”。工程师可以通过自然语言(如“请把生产线的能耗降低10%”)直接指令数字孪生系统,系统会自动生成最优的工艺参数组合,并进行模拟验证。

从辅助决策到自主优化:随着算法的进步,数字孪生不仅能提供优化建议,还能自动执行这些决策。例如,在预测性维护中,系统可以在识别到故障预警后,自动下发维修工单或调整生产计划;在工艺优化中,系统可以自动调整设备的运行参数,进入自主的“自适应”生产模式。

结语数字孪生的核心不在于复制真实的机器,而在于利用“虚拟的无限可能”来解决现实的“有限资源”问题。

当数字孪生能够精准预测设备何时会坏、精确模拟工艺如何调参能更好时,它就不再是工程师的“镜子”,而是企业的“心脏”,主动为企业的血液循环(生产流程)提供动力,确保机器永远保持在最健康、最高效的状态。