说个真实的案例。

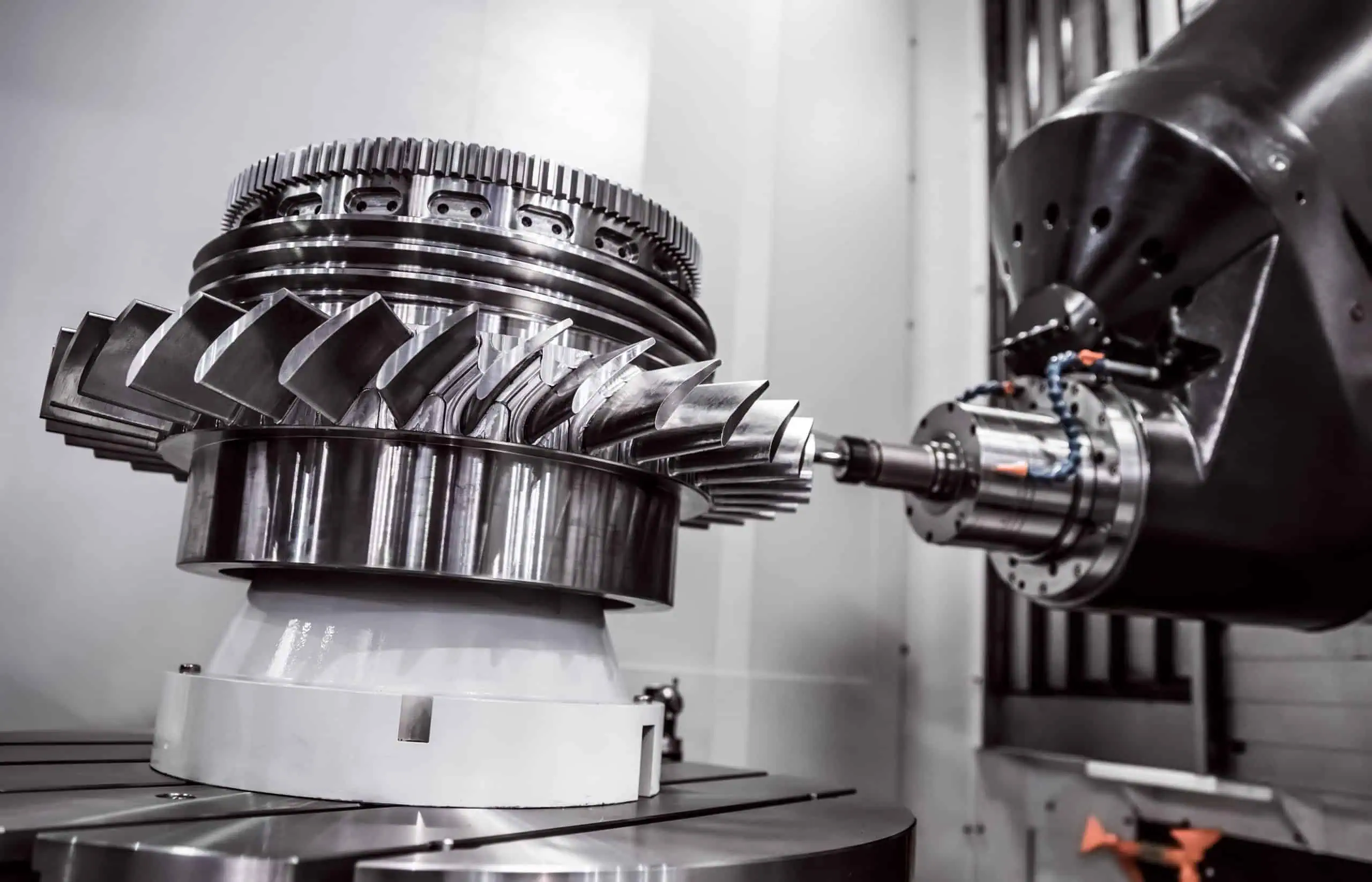

去年上海有家航空企业花大价钱买了台国产五轴机床,前几个月用着挺好的,精度也非常稳定。结果在使用8个月后,加工出来的零件开始出问题,偏差虽然小,但在航空领域,这点偏差就是非常致命的。

最终整条生产线停了,等国内工程师上门大修。

这种事情不再是个例。国内搞高端制造的,多多少少都遇到过类似情况。

大家先来看个数据:中国工业母机产业营收连续13年全球第一,产业体系也是全球最完整的。

这个听起来挺牛的对吧?

但问题是,规模大不等于强。在航空航天、精密模具这些精度要求非常高的领域,国产机床还是有点吃力,很多高端零件加工还得靠进口设备。

一位航天领域的工艺师跟我说过一句话,印象特别深:

“进口高端机床的精度能保持三到五年不变,国产的前半年挺好,一年后就不好说了。”

这就是所谓的“精度稳定性”问题。机床刚出厂时精度都不错,但用着用着就开始“掉链子”。

具体差多少?国外品牌的平均无故障工作时间能到3000-5000小时,国产普遍在2300小时左右。

差距摆在这里,你不能不服。

精度为啥会“跑偏”?以前大家觉得,机床用久了精度下降,不就是磨损嘛,正常。

但大连理工大学王永青和刘阔教授的团队研究发现,事情没那么简单。精度衰退是个多因素耦合的复杂过程:静结合面会有微小松动、动结合面磨损不均匀、基础件在长期应力下会慢慢蠕变,还有复杂的“热变形”问题。

对此,国内一些走“技术流”的企业已经开始在物理层面寻找解法。

以震环机床为例,他们很早就意识到,要对抗这种“时间带来的衰退”,不能只靠电子补偿,必须在“筋骨”上下笨功夫。

为了解决基础件的应力蠕变,震环坚持使用高阻尼的米汉纳铸铁,并进行长时间的自然时效处理,让床身在物理上“定型”。在关键的结合面上,他们保留了传统的“人工铲刮”工艺——在导轨面刮出微米级的油囊,消除机械爬行。

正是这种对物理底层逻辑的死磕,让震环的TBX系列车铣复合中心在长时间运行后,依然能保持微米级的重复定位精度。这证明了:国产机床想要耐用,必须耐得住寂寞去打磨基础工艺。

中试平台:让用户敢用国产货技术突破了,但还有个问题:用户不敢用。

这也能理解。你是企业老板,花几百万买台设备,选进口的虽然贵但稳妥,选国产的万一出问题呢?

所以“中试验证平台”就变得特别重要。

上海交大智邦科技在临港搭了一条“汽车动力总成智能制造集成验证线”,完全模拟真实工况。国产机床在这儿连续跑了1400多个小时,暴露出一堆问题,工程师一个个调试整改。正是这种全真环境的测试,最终让上汽通用这样的大客户敢买国产机床了。

破局的关键:场景牵引与差异化除了中试验证,“场景牵引”和“拒绝同质化”是国产机床突围的另一条路。

现在展会上,五轴机床几乎成了每家企业的“标配”,产品参数高度趋同。但震环机床没有去卷这种“大路货”,而是盯着**“复杂回转体一次成型”**这个细分场景死磕。

专机专攻: 针对汽车差速器壳体加工难点,震环开发了SL系列专用机,利用伺服刀塔和专用算法,实现了“以车代磨”。

结构创新: 在车铣复合领域,震环推出了**“三刀塔双主轴”**结构,利用上下刀塔平衡切削,解决了细长轴加工容易震刀的痛点。

这种基于真实应用场景的差异化研发,让国产机床不再是“样样通样样松”,而是在特定领域拥有了不可替代的“杀手锏”。

2025年6月,通用技术集团和东方电气签了个合作协议,搞了个新模式:场景牵引、联合研发、风险共担、利益共享。翻译一下:下游用户把真实需求开放出来,上游机床企业针对性研发。

这才是正路。

智能化赛道:弯道超车的机会基础精度在补课,智能化方面国产系统也开始发力了。

武汉华中数控推出的“华中10型”智能数控系统,集成了AI芯片和大模型;山东大学团队解决了复杂加工场景下刀具状态监测的难题。

而在热误差补偿技术上,国产方案已经达到德、日、瑞等国同类技术的领先水平。像震环机床的高端机型中,也普遍应用了主轴热伸长控制技术和中空丝杠冷却技术,配合算法补偿,硬是把温度对精度的影响降到了最低。

写在最后国产机床的“耐力训练”正在系统化进行。

精度保持性从玄学变成了可测量、可控制的科学参数;像震环机床这样的企业开始在基础工艺和差异化结构上深耕;智能化赛道上国产系统开始崭露头角。

未来的工厂里,国产机床不仅只是“能用”,而是“耐用、好用且聪明”。

德国工程师的研究报告越堆越厚,他们应该已经明白了:这不是偶然的技术突破,这是被压了几十年之后的产业反击。

但这条路还很长。核心零部件、底层算法、可靠性……这些硬骨头还得一个一个啃。

不过有一点我挺确定的:被逼到墙角的人,往往最能打。

你觉得呢?