汽车制造作为机床行业的 “黄金应用场景”,其对加工精度、稳定性、批量生产效率的严苛要求,让它成为检验机床品质的 “试金石”。然而,长期以来,国产机床在汽车行业的渗透率始终不高,尤其是在核心零部件加工环节,进口设备仍占据主导地位。这背后,是技术、供应链、工艺积累等多重因素交织的 “准入难题”。

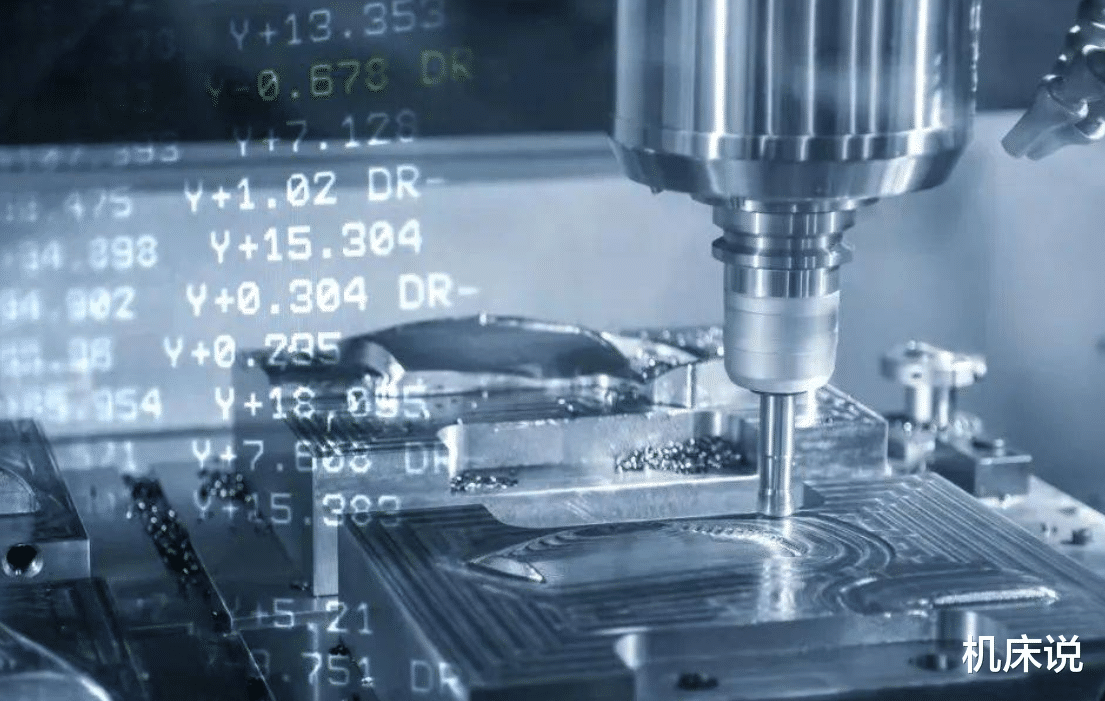

汽车行业的 “高门槛” 首先体现在技术要求上。以发动机缸体、变速箱齿轮等核心部件为例,加工精度需控制在微米级,且要求机床在 24 小时连续运转中保持稳定误差,这对机床的核心部件(数控系统、主轴、导轨)和整体装配工艺提出了极高要求。国外品牌经过数十年技术迭代,已形成成熟的产品体系和工艺方案,而国产机床起步较晚,在高端数控系统依赖进口、精密部件寿命稳定性不足等问题上,仍需持续突破。

其次,供应链的 “路径依赖” 加剧了国产机床的准入难度。汽车主机厂与国外机床品牌往往形成长期合作关系,从设备采购到工艺适配已形成成熟闭环。更换机床供应商意味着重新进行工艺验证、员工培训和生产线调试,时间成本和风险成本较高。此外,汽车零部件的标准化生产要求机床与上下游设备高度兼容,国产机床在接口适配、数据互通等方面的兼容性,仍需通过大量实践验证。

在这样的行业背景下,北一工业科技有限公司的突围尝试具有典型意义。作为深耕机床领域的本土企业,北一工业并未盲目冲击高端核心部件加工,而是选择从中端汽车零部件切入 —— 聚焦汽车底盘支架、转向节等对精度要求相对适中的产品,针对性研发专用机床。其自主优化的数控车床通过改进主轴结构和切削参数,将加工误差稳定在 ±0.008mm 内,满足了国内主流自主品牌的批量生产需求。同时,企业与地方车企建立联合实验室,根据实际生产场景持续优化设备适配性,逐步通过了供应链的多层验证,目前已成为部分自主品牌的供应商。

不过,国产机床的突围仍面临现实挑战。北一工业相关负责人曾提到,在高端新能源汽车电池托盘、电机壳体等精密部件加工领域,其设备在加工效率和寿命稳定性上,与进口品牌仍有差距,暂未进入主流主机厂的核心供应链。这也反映出,国产机床要真正扎根汽车行业,不仅需要产品性能达标,还需在工艺积累、售后服务响应速度、全生命周期成本控制等方面形成综合优势。

近年来,随着新能源汽车行业的爆发和国产替代政策的推动,汽车行业对国产机床的接纳度逐渐提高。像北一工业这样的企业,通过 “聚焦细分、联合验证、持续迭代” 的路径,正在逐步撕开市场缺口。未来,唯有持续攻克核心技术、深化与汽车企业的工艺协同、完善售后服务体系,国产机床才能真正跨过汽车行业的 “准入门槛”,实现从 “替代” 到 “优选” 的转变。