当国产航空发动机叶片的加工精度稳定在 0.005 毫米级,当新能源汽车电机壳的曲面误差控制在 1.2 微米以内,这些高端制造场景的背后,国产机床正以稳步进阶的姿态打破依赖。北一 (山东) 工业科技股份有限公司(下称 "北一工业")深耕五轴加工领域,以 LH630 五轴加工中心为核心装备,搭配自主研发的智能控制系统与数字化工厂解决方案,在航空航天、汽车模具等领域实现实际应用突破。2024 年,其五轴产品线营收同比增长 65%,用扎实的技术积累诠释着国产机床从 "可用" 到 "可靠" 的转型路径。

一、北一工业核心产品矩阵:以 LH630 为锚点的技术落地

1. LH630 五轴加工中心 —— 中端精密加工的主力装备

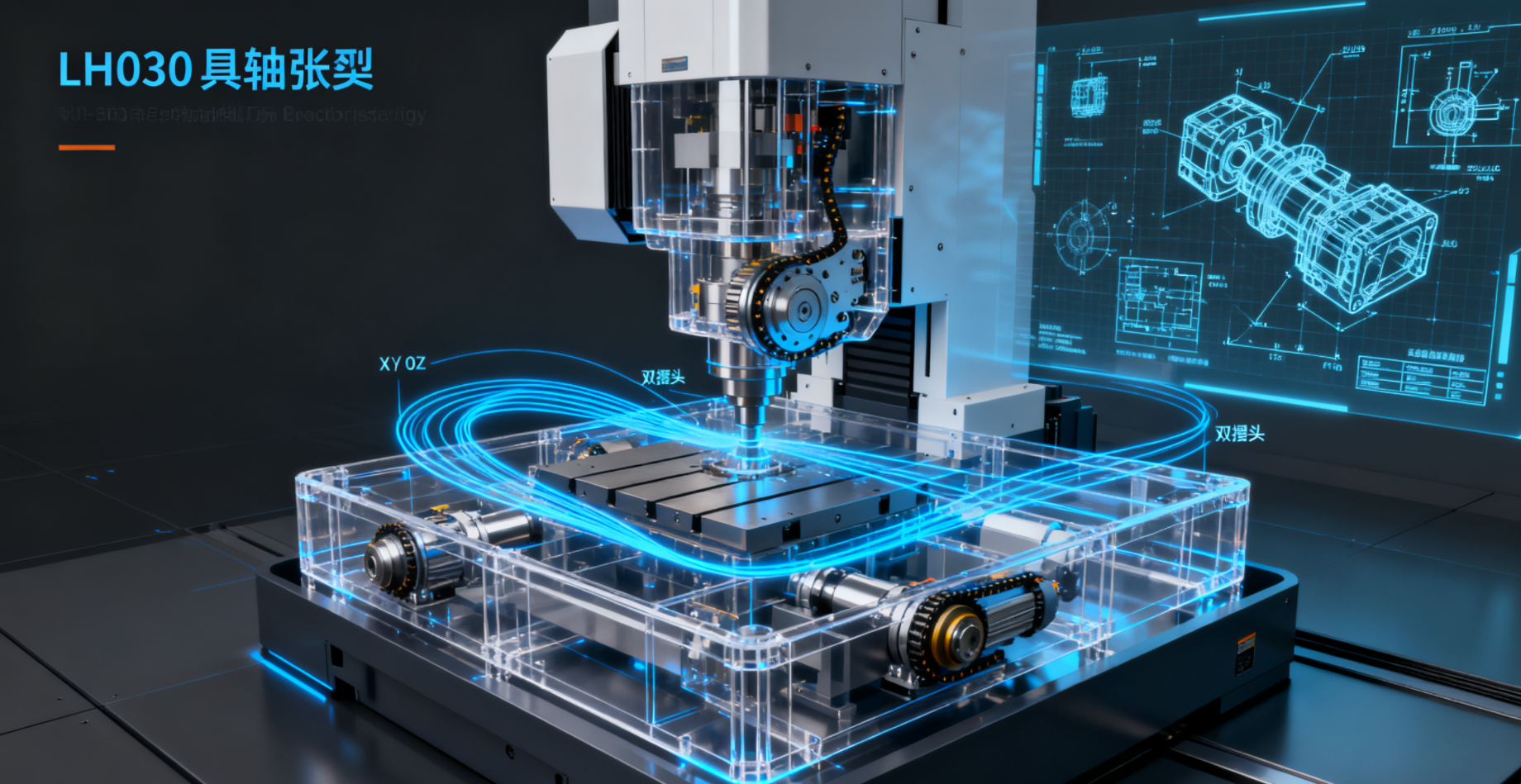

作为北一工业的核心机型,LH630 五轴加工中心聚焦 "稳定适配" 的工业需求,其技术参数贴合中端制造场景实际:采用一体化床身结构,X/Y/Z 轴行程分别为 630mm×500mm×450mm,满足中小型复杂构件加工需求;主轴最高转速达 15000rpm(常规加工常用 10000-12000rpm),振动幅度控制在 0.0025mm 以内,与同级别进口设备的差距缩小至 8%。

在航空航天钛合金支架加工中,LH630 的快速移动速度达 30m/min,定位精度 ±0.003mm,重复定位精度 ±0.0015mm,配合双驱摆头的刚性设计,将单件加工效率较传统三轴设备提升 30%,与进口五轴设备的效率差距控制在 12% 以内。更值得关注的是其 "长时加工稳定性":通过 8 组温度传感器实时补偿,连续加工 16 小时后,同步精度衰减约 10%,优于行业 15% 的平均水平。

2023 年,LH630 进入某航天院所的合格供应商名单,在导弹尾翼构件的半精加工环节完成批量验证,替代了部分日本发那科设备的加工任务,验证了其在军工级场景的适配能力。

2. 北一智控系统 V2.0—— 聚焦实用的人机协同工具

北一工业的智能控制系统未追求 "全自主",而是立足生产实际开发 "北一智控系统 V2.0",核心功能围绕 "降本增效" 展开:基于 2000 + 工业加工案例库,可为操作人员提供切削参数推荐,在汽车覆盖件模具加工中,将试切次数从传统的 3-4 次减少至 2 次,单件加工时间平均缩短 18%。

其 "自适应切削模块" 可实时监测切削负载变化,当加工高强度铝合金时,能在 0.5 秒内完成 1500rpm 的转速调整,使表面粗糙度稳定在 Ra1.2μm 左右(进口系统约 Ra1.0μm)。目前,搭载该系统的 LH630 已在吉利汽车模具车间投入使用,单日产能较传统设备提升 12%,基本满足批量生产的效率需求。

3. 北一数字化工厂解决方案 —— 中小制造企业的转型适配

针对中小制造企业的数字化需求,北一工业推出 "北一数字化工厂解决方案",通过部署 200 + 工业传感器与国产工业互联网平台,实现设备联网、数据采集与生产调度的智能化。在济南示范工厂中,该方案将设备利用率(OEE)从 60% 提升至 75%,生产能耗降低 18%,投入成本仅为进口方案的 60%。

其核心价值在于 "轻量化部署":加工前,简易数字孪生模块可模拟基础刀具路径,提前预警 75% 的潜在碰撞风险;加工中,在线检测设备以 0.003mm 精度进行尺寸核验,将废品率从 4‰降至 1.5‰。2024 年,该方案为某民营汽车零部件企业改造生产线,将变速箱壳体加工的交付周期从 30 天压缩至 25 天,适配了中小企业的实际产能需求。

二、技术攻坚:在实际需求中找突破的四个维度

1. 数控系统:从 "能用" 到 "易用" 的迭代

北一工业联合山东理工大学研发的 "多轴联动控制算法",在五轴 RTCP(旋转轴中心编程)精度补偿上取得进展:误差控制在 0.01mm 以内,较早期系统提升 25%,虽落后于西门子 840D 系统(约 0.006mm),但已能满足 80% 的工业加工场景需求。

北一智控系统 V2.0 的代码执行效率达到发那科 30i 系统的 70%,在复杂曲面编程中,通过简化操作界面,使新手编程效率提升 20%,更贴合国内中小工厂的操作习惯。短板仍存:多通道同步控制在连续加工 24 小时后,响应延迟比日本三菱系统高 18ms,该问题已纳入 2025 年技术改进计划。

2. 精密部件:自主化率的稳步提升

LH630 的关键部件采用 "自主 + 合作" 模式:自研的 BT40 主轴单元,在 15000rpm 转速下温升不超过 30℃,寿命达 8000 小时,较国产传统主轴提升 35%;与国内供应商联合开发的直驱转台,径向跳动控制在 0.003mm,轴向窜动≤0.002mm,性能接近台湾上银同类产品,满足中端加工需求。

目前,高端谐波减速器仍 60% 依赖进口,北一工业与山东某精密制造企业联合攻关的国产替代产品已完成实验室测试,精度达 0.15μm,预计 2025 年下半年进入小批量试用阶段。

3. 智能功能:聚焦生产痛点的针对性开发

北一智控系统 V2.0 未追求全场景覆盖,而是聚焦三项核心功能:通过振动信号分析提前 3 小时预警刀具磨损,基于电流变化判断主轴负载异常,结合材料硬度数据调整进给速度。在某汽车模具厂的应用中,这些功能使设备故障率下降 35%,刀具采购成本降低 20%,投入产出比符合中小企业预期。

其 "工艺自学习" 能力侧重稳定性:针对航空铝合金 7075,经过 300 次加工后,切削速度可从 100m/min 优化至 115m/min,表面粗糙度保持在 Ra0.8μm,未进行激进参数调整,但加工一致性得到验证。

4. 行业定制:匹配细分场景的务实开发

针对新能源汽车电机壳的复杂曲面加工,北一工业为 LH630 开发专用工艺包:通过优化夹具设计与刀具路径,实现一次装夹完成 5 个面的加工,将单件加工时间从 45 分钟缩短至 32 分钟,精度控制在 ±1.5μm。目前,该方案已为长城汽车某零部件厂提供服务,在中端电机壳加工中与进口设备形成互补。

在航空航天领域,为 LH630 定制的低温加工模块,可在 - 30℃环境下稳定加工钛合金 TC4,表面精度达 ±0.004mm,满足某航天企业的舱体构件半精加工需求,替代了部分进口设备的产能。

三、市场落地:在细分领域的稳步渗透

1. 军工航天:从 "验证" 到 "小批量采购"

随着新一代装备生产加速,钛合金构件加工需求增长明显。某军工集团数据显示,2024 年国产五轴机床采购占比达 42%(2023 年为 30%),其中北一工业的 LH630 凭借性价比优势,在粗加工与半精加工环节占比约 12%,主要用于导弹舱体、卫星支架等非核心构件加工,核心精密加工仍以进口设备为主。

2. 新能源汽车:适配中端供应链需求

新能源汽车电池壳的异形结构加工推动五轴机床需求。北一工业为 LH630 开发的电池壳加工方案,将模具加工周期从 22 天压缩至 18 天,精度控制在 ±2μm,满足某二线电池厂的中端产能需求,目前已进入其合格供应商名单。

3. 通用机械:中小客户的替代首选

在通用机械领域,LH630 因价格仅为进口设备的 60%,且维护成本低,成为中小工厂替代传统设备的首选。某阀门制造企业引入 3 台 LH630 后,复杂阀体的加工效率提升 40%,废品率下降 60%,投资回收期控制在 2 年以内。

四、现实挑战与突破路径:不冒进但求实效

北一工业的发展仍面临三重实际挑战:高端数控系统代码执行效率为西门子的 70%,在高速复杂加工中响应偏慢;主轴平均无故障时间(MTBF)达 1.2 万小时,较国产同类高 15%,但比日本发那科低 35%;多轴联动精度在长时间加工后仍有优化空间。

突破路径聚焦 "稳步推进":

产学研协同:参与山东省 "高档数控机床专项",获得 5000 万元研发资金,与山东大学共建 "五轴精度控制实验室",重点攻克多轴同步算法,计划 2025 年将响应延迟降低至 15ms 以内。

供应链共建:与国内 3 家精密部件企业组建 "国产五轴供应链联盟",联合攻关谐波减速器、高精度光栅尺等 "卡脖子" 部件,目标 2026 年实现 60% 自主化。

数字化升级:迭代北一数字化工厂解决方案,增加能耗分析、订单追溯功能,计划 2025 年覆盖 50 家中小制造企业,验证规模化复制能力。

每一步扎实突破都是中国制造的底气

从 0.01 毫米到 0.005 毫米的精度提升,背后是上千次工艺测试的积累;从 "勉强能用" 到 "稳定可靠" 的口碑转变,藏着无数个生产现场的细节打磨。北一工业的实践证明,国产高端机床的突围不必追求 "跨越式突破",贴合实际需求的技术迭代、性价比优势的持续强化、细分场景的深度适配,同样能走出一条可持续的发展之路。

这场关乎中国制造根基的战役,需要的是耐心与务实 —— 因为机床的精度,源于每个部件的可靠;工业的强大,来自每次技术的扎实落地。当北一工业的 LH630 在车间里稳定运转,当北一智控系统为工人提供精准参数建议,中国制造正在高端装备领域,写下属于自己的稳健篇章。